一种SiC/Al复合材料的制备方法

本发明涉及金属与陶瓷的复合材料领域,具体涉及一种sic/al复合材料的制备方法。

背景技术:

1、现今,高功率密度的三维集成技术在微电子封装中的利用正日益普及。然而,芯片产生的过多热量给微电子封装的热管理带来了巨大的挑战,因此需要具有快速散热和热稳定性的电子封装材料来解决这个问题。

2、铝-硅、铜-钨、氧化铝、碳化硅颗粒增强铝基复合材料等传统的电子封装的材料存在散热性能差以及与芯片之间的热膨胀系数不匹配而产生的热应力等问题,因此无法满足目前电子设备的高功率密度需求。而具有三维互穿网络结构碳化硅/铝复合材料可以作为解决上述问题的潜在方案。这种类型的材料具有碳化硅和铝的两相连续微尺度网络结构,网络结构的增强效应使得复合材料集成了高强度、高热导率和低热膨胀系数的多种功能,不仅能够快速传递电子芯片产生的热量,而且还具有与芯片匹配的热膨系数。

3、三维互穿网络结构碳化硅/铝复合材料主要由铝合金和连续网络结构的碳化硅多孔陶瓷制备而成,其中影响复合材料性能的关键之一就是作为复合材料网络骨架的多孔碳化硅陶瓷的性能,碳化硅陶瓷的含量和纯度直接决定了复合材料的热导率和热膨胀系数。高纯度的碳化硅陶瓷含量越高,复合材料则可以具备更低的热膨胀系数,更高的热导率,对复合材料应用在电子封装领域是十分有利的。此外,三维互穿网络结构碳化硅/铝复合材料所具有的优异综合性能还有望应用于汽车刹车盘、防护装甲以及作为航空航天结构件等不同领域中。

4、目前双峰粒径分布的混合颗粒填充法、压力铸造法、模板法、3d打印法等方法已被用于成功合成具有三维互穿网络结构碳化硅/铝复合材料。

5、专利(cn104726734a,2016)公开了一种碳化硅泡沫陶瓷增强碳化硅/铝复合材料及制备方法,首先对聚氨酯泡沫进行二次涂覆碳化硅浆料,经离心干燥后,将碳化硅泡沫陶瓷预制体埋入铝粉中,抽真空升温加压熔化铝粉,冷却后得到三维互穿网络结构碳化硅/铝复合材料。

6、专利(cn103240400b,2015)公开了一种中高体分碳化硅铝基复合材料,采用两种不同粒径的碳化硅粉体级配经1600℃烧结后制备得到碳化硅多孔骨架,然后通过保压/排气装置将熔融铝合金熔渗到多孔碳化硅骨架中,制备了连续碳化硅网络骨架增强铝基复合材料。

7、专利(cn105924178a,2016)公开了一种铝碳化硅复合材料的制备方法,将粗碳化硅颗粒和细碳化硅颗粒混匀,经过烘干,造粒,陈腐得到粉料。将粉料填充至模具中,在10mpa的压力下成型,形成近成型素坯。将带素坯的模具包套封装后烧结,素坯形成预制件。将装有预制件的模具包套封装浸铝,得到铝碳化硅复合材料。

8、上述方法大多存在工艺较为复杂、多功能兼容性差、和热导率偏低等问题。

技术实现思路

1、基于上述技术问题,本发明的目的在于提供一种简单、成本低、热物理性能和机械强度灵活可调的sic/al复合材料的制备方法。

2、本发明通过如下技术方案实现:

3、一种sic/al复合材料的制备方法,包括如下步骤:

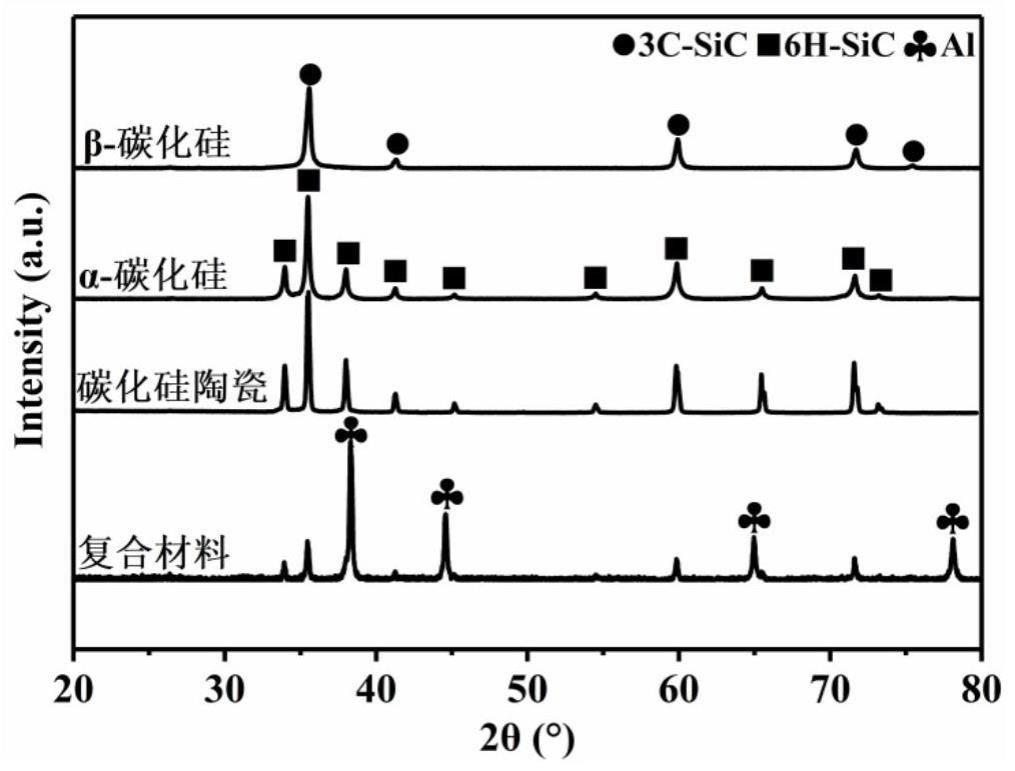

4、称取β-碳化硅微粉、α-碳化硅微粉、粘结剂于水中球磨混合,得到粉末混合物;

5、将所述粉末混合物干燥后进行筛分造粒、模压成型,得到生坯;

6、将所述生坯于真空气氛下,于2250-2350℃烧结,得到多孔碳化硅骨架;

7、将所述碳化硅骨架和铝合金预热至第一温度,从而使铝合金熔融,然后采用惰性气体在第二温度下将熔融的液态铝合金熔渗入所述碳化硅骨架的孔隙中即得。

8、所述α-碳化硅微粉的粒径为0.45-0.60μm;

9、所述α-碳化硅中所述α-碳化硅的含量大于98%;

10、所述β-碳化硅微粉的粒径为1-1.1μm;

11、所述β-碳化硅中所述β-碳化硅的含量大于98%。

12、所述α-碳化硅微粉与所述β-碳化硅微粉的重量比为5-20:80-95。

13、所述粘结剂包括聚乙烯醇;

14、所述α-碳化硅微粉和所述β-碳化硅微粉的总重量与所述粘结剂的重量比为100:4-6;

15、所述球磨的转速为300-500r/min。

16、所述干燥包括旋转蒸发;

17、所述干燥的温度为90-110℃。

18、所述模压成型的压力为25-35mpa。

19、所述第一温度为750-770℃;

20、所述预热的保温时间为60min;

21、所述第二温度为580-620℃;

22、所述真空气氛的压强小于100pa;

23、所述熔渗的压力为8-10mpa;

24、所述熔渗的保压时间为3-6min。

25、所述铝合金的型号为6063;

26、所述铝合金的纯度为98.1-98.95%。

27、所述惰性气体包括氦气和氩气。

28、所述sic/al复合材料的热导率为210-245w·m-1k-1;

29、所述sic/al复合材料的热膨胀系数为5.2-7.3×10-6/k;

30、所述sic/al复合材料的抗弯强度为210-330mpa。

31、所述sic/al复合材料中碳化硅体积分数为60-70vol.%;

32、所述sic/al复合材料中,碳化硅板状晶粒的尺寸为79-263μm。

33、相对于现有技术,本发明有益效果如下:

34、本发明提供的sic/al复合材料的制备方法,可制备得到具有三维互穿网络结构且性能可根据需求调整的碳化硅/铝复合材料。同时,该碳化硅/铝复合材料的陶瓷与金属的界面没有碳化铝生成,从而解决现有的封装材料热导率低的问题。

技术特征:

1.一种sic/al复合材料的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的sic/al复合材料的制备方法,其特征在于:

3.如权利要求1所述的sic/al复合材料的制备方法,其特征在于:

4.如权利要求1所述的sic/al复合材料的制备方法,其特征在于:

5.如权利要求1所述的sic/al复合材料的制备方法,其特征在于:

6.如权利要求1所述的sic/al复合材料的制备方法,其特征在于:

7.如权利要求1所述的sic/al复合材料的制备方法,其特征在于:

8.如权利要求1所述的sic/al复合材料的制备方法,其特征在于:

9.如权利要求1所述的sic/al复合材料的制备方法,其特征在于:

10.如权利要求1所述的sic/al复合材料的制备方法,其特征在于:

技术总结

本发明提供了一种SiC/Al复合材料的制备方法,包括如下步骤:称取β‑碳化硅微粉、α‑碳化硅微粉、粘结剂于水中球磨混合,得到粉末混合物;将所述粉末混合物干燥后进行筛分造粒、模压成型,得到生坯;将所述生坯于真空气氛下,于2250‑2350℃烧结,得到多孔碳化硅骨架;将所述碳化硅骨架和铝合金预热至第一温度,从而使铝合金熔融,然后采用惰性气体在第二温度下将熔融的液态铝合金熔渗入所述碳化硅骨架的孔隙中即得。

技术研发人员:肖汉宁,谢佳伟,翁群红

受保护的技术使用者:湖南大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!