S53传动轴圆钢的生产方法与流程

本发明涉及特殊钢生产工艺,具体而言,涉及s53传动轴圆钢的生产方法。

背景技术:

1、s53传动轴圆钢被广泛应用于汽车等行业。对s53传动轴圆钢的质量和品种也提出了更高的要求。客户对s53汽车传动轴圆钢成品脱碳、硬度和珠光体晶粒度有非常严格的技术要求,具体要求譬如是¢60规格圆钢脱碳层深度不大于0.35mm、圆钢1/4d硬度控制在178hv~230hv、珠光体晶粒度≥5级。

2、s53汽车传动轴圆钢,即钢的牌号为s53,化学组成重量百分比为c=0.52~0.55%,si=0.15~0.35%,mn=0.60~0.85%,p≤0.020%,s=0.005~0.012%,cr=0.15~0.25%,al=0.020~0.040%,n=0.0060~0.0100%,ti≤0.010%,其余为fe和不可避免的杂质。

3、申请人组织多次¢60规格s53汽车传动轴圆钢摸底工艺试验生产,得到成品圆钢的脱碳层深度0.39~0.50mm,圆钢1/4d硬度控制在220hv~240hv、珠光体晶粒度3.5~5级,试验结果都不能满足客户的技术要求。对于s53这种中碳钢,合金含量较低,要满足客户成品脱碳、硬度和珠光体晶粒度的技术要求,难度比较大,一种s53传动轴圆钢的生产方法尤为紧迫。

4、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供s53传动轴圆钢的生产方法。

2、本发明是这样实现的:

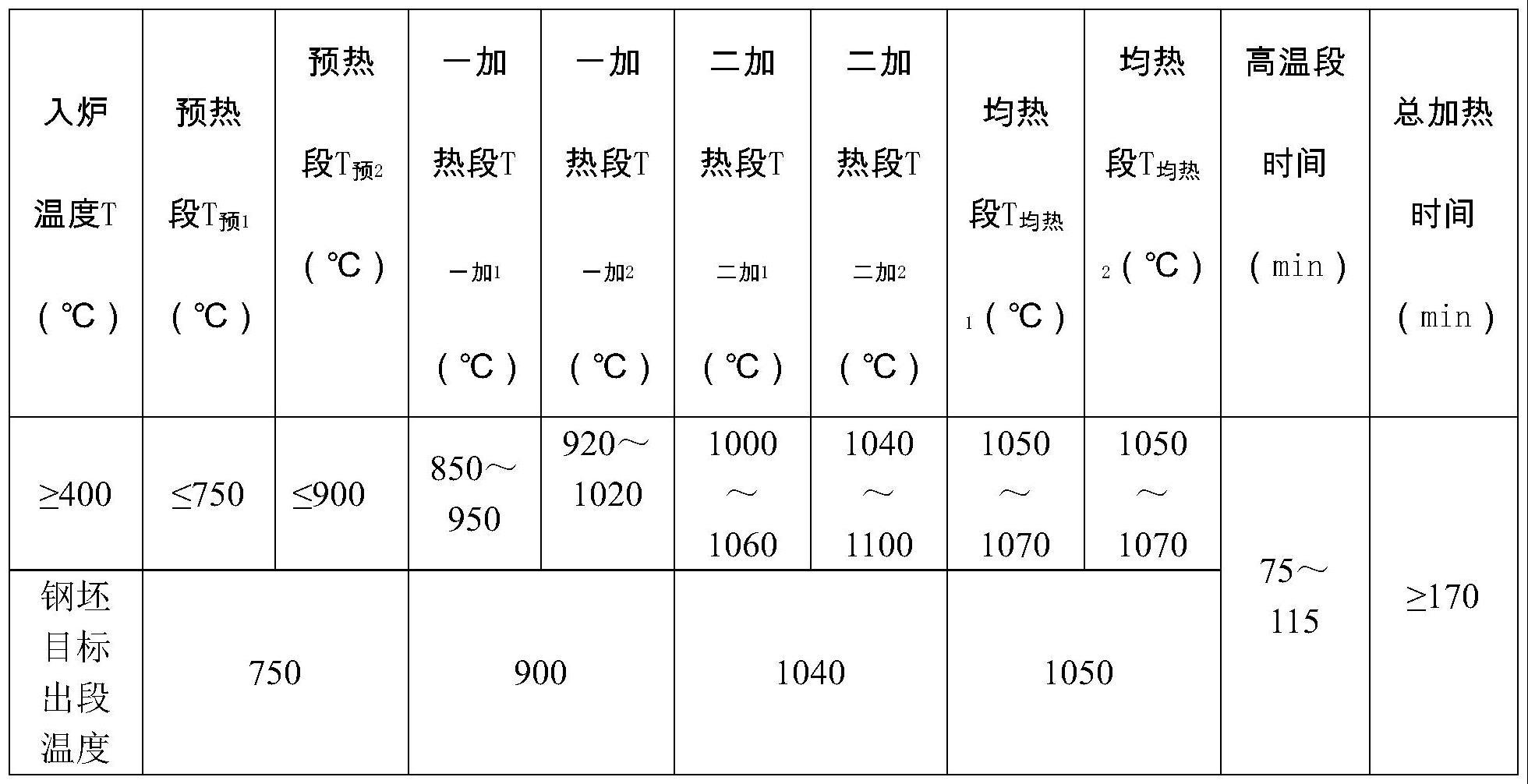

3、第一方面,本发明提供一种s53传动轴圆钢的生产方法,包括将s53连铸坯装入加热炉并在加热炉中依次经过预热段、一加热段、二加热段和均热段;其中,

4、所述预热段入口炉温t预1≤750℃,预热段出口炉温t预2≤900℃;所述s53连铸坯进入预热段时表面温度为400~700℃,出预热段时表面温度730-770℃;

5、所述一加热段入口炉温t一加1为850~950℃,所述一加热段出口炉温t一加2为920~1020℃;所述s53连铸坯出一加热段时表面温度890-910℃;

6、所述二加热段入口炉温t二加1为1000~1060℃,所述二加热段出口炉温t二加2为1040~1100℃;所述s53连铸坯出二加热段时表面温度1030-1050℃;

7、所述均热段入口炉温t均热1为1050~1070℃,所述均热段出口炉温t均热2为1050~1070℃;所述s53连铸坯出均热段时表面温度1045-1055℃,钢坯断面温差控制目标≤10℃。

8、在可选的实施方式中,所述s53连铸坯在二加热段和均热段的总时间为75~115min,所述s53连铸坯在预热段、一加热段、二加热段和均热段的总时间≥170min。

9、在可选的实施方式中,所述预热段、一加热段、二加热段和均热段加热炉中氧气的体积分数为:预热段0.5~2.0%、一加热段0.5~1.5%、二加热段0.5~1.5%、均热段2.0~3.0%。

10、在可选的实施方式中,所述预热段、一加热段、二加热段和均热段加热炉中co的体积分数为:预热段0.2~0.8%、一加热段0.5~1.0%、二加热段0.5~1.0%、均热段0.0~0.3%。

11、在可选的实施方式中,所述s53连铸坯离开加热炉后对其进行高压水除磷,高压水压力为18-22mpa。

12、在可选的实施方式中,所述s53连铸坯经高压水除磷后依次经过粗轧、中轧和kocks进行轧制,其中,所述s53连铸坯进入粗轧的温度为930~950℃,离开粗轧的温度为820~840℃。

13、在可选的实施方式中,所述s53连铸坯进入中轧的温度为830~850℃,离开中轧的温度为850~870℃。

14、在可选的实施方式中,所述s53连铸坯进出kocks的温度均为800~820℃。

15、在可选的实施方式中,所述粗轧步骤s53连铸坯依次经过平-立交替布置的6架粗轧机,采用无扭转微张力控制轧制;

16、所述中轧步骤s53连铸坯依次经过平-立交替布置的6架中轧机,采用无扭转微张力控制轧制,中轧与粗轧之间采用脱头轧制方式;

17、所述kocks轧制中s53连铸坯依次经过3辊kocks轧机,3辊围绕轧制线呈120度布置。

18、在可选的实施方式中,所述s53传动轴圆钢1/4d硬度为178hv~230hv,脱碳层深度≤0.35mm,珠光体晶粒度≥5级。

19、本发明具有以下有益效果:

20、根据s53传动轴圆钢的成分特点,其c含量0.52~0.55%,其它合金元素含量不高,特别是有利于在高温加热过程中抑制脱碳的合金元素cr含量较低。因此要满足客户成品脱碳、硬度和珠光体晶粒度的技术要求,本申请首先优化加热工艺,实现对钢坯加热过程的精细化控制以减少成品脱碳、控制出炉钢坯奥氏体组织原始晶粒度,同时降低钢坯出炉温度和最大限度减少钢坯加热时间,且对钢坯加热过程进行精细化控制。

技术特征:

1.一种s53传动轴圆钢的生产方法,其特征在于,包括将s53连铸坯装入加热炉并在加热炉中依次经过预热段、一加热段、二加热段和均热段;其中,

2.根据权利要求1所述的s53传动轴圆钢的生产方法,其特征在于,所述s53连铸坯在二加热段和均热段的总时间为75~115min,所述s53连铸坯在预热段、一加热段、二加热段和均热段的总时间≥170min。

3.根据权利要求1所述的s53传动轴圆钢的生产方法,其特征在于,所述预热段、一加热段、二加热段和均热段加热炉中氧气的体积分数为:预热段0.5~2.0%、一加热段0.5~1.5%、二加热段0.5~1.5%、均热段2.0~3.0%。

4.根据权利要求1所述的s53传动轴圆钢的生产方法,其特征在于,所述预热段、一加热段、二加热段和均热段加热炉中co的体积分数为:预热段0.2~0.8%、一加热段0.5~1.0%、二加热段0.5~1.0%、均热段0.0~0.3%。

5.根据权利要求1所述的s53传动轴圆钢的生产方法,其特征在于,所述s53连铸坯离开加热炉后对其进行高压水除磷,高压水压力为18-22mpa。

6.根据权利要求1所述的s53传动轴圆钢的生产方法,其特征在于,所述s53连铸坯经高压水除磷后依次经过粗轧、中轧和kocks进行轧制,其中,所述s53连铸坯进入粗轧的温度为930~950℃,离开粗轧的温度为820~840℃。

7.根据权利要求6所述的s53传动轴圆钢的生产方法,其特征在于,所述s53连铸坯进入中轧的温度为830~850℃,离开中轧的温度为850~870℃。

8.根据权利要求6所述的s53传动轴圆钢的生产方法,其特征在于,所述s53连铸坯进出kocks的温度均为800~820℃。

9.根据权利要求6所述的s53传动轴圆钢的生产方法,其特征在于,所述粗轧步骤s53连铸坯依次经过平-立交替布置的6架粗轧机,采用无扭转微张力控制轧制;

10.一种权利要求1-9任意一项所述的s53传动轴圆钢,其特征在于,所述s53传动轴圆钢1/4d硬度为178hv~230hv,脱碳层深度≤0.35mm,珠光体晶粒度≥5级。

技术总结

本发明公开了S53传动轴圆钢的生产方法,包括将S53连铸坯装入加热炉并在加热炉中依次经过预热段、一加热段、二加热段和均热段。本申请根据S53传动轴圆钢的成分特点,其C含量0.52~0.55%,其它合金元素含量不高,特别是有利于在高温加热过程中抑制脱碳的合金元素Cr含量较低。因此要满足客户成品脱碳、硬度和珠光体晶粒度的技术要求,本申请首先优化加热工艺,实现对钢坯加热过程的精细化控制以减少成品脱碳、控制出炉钢坯奥氏体组织原始晶粒度,同时降低钢坯出炉温度和最大限度减少钢坯加热时间,且对钢坯加热过程进行精细化控制。

技术研发人员:蒋国强,罗祯伟,廖子东,陈建洲,胡柏上,莫杰辉,孙应军,周小兵,冯富友,张浩

受保护的技术使用者:宝武杰富意特殊钢有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!