一种增材制造用高熵合金丝材及其制备方法

本发明属于增材制造,尤其涉及一种增材制造用高熵合金丝材及其制备方法。

背景技术:

1、增材制造是一种以数字模型文件为基础,运用金属或聚合物等可粘合材料,通过逐层打印的方式来构造物体的成型技术。增材制造具有直接成型、适应性强的特点,适用于小批量定制化或者结构复杂的构件的制造。金属增材制造可分为粉末床熔融(pbf)和直接能量沉积(ded)两种方法,其中,pbf技术使用的原材料是粉末材料,ded中使用的原材料包括粉末材料和丝状材料。

2、高熵合金是由四种及以上元素组成的合金,每种元素的原子百分比在5%-35%,在2004年由叶均蔚团队与cantor团队提出。高熵合金的构型熵一般大于1.5r(r为气体常数,8.314j/k mol),这使高熵合金具有固溶体的结构而不是金属间化合物。高熵合金的构成元素主要为al、co、cr、cu、fe、mn、ni、ti、mo、nb、v和zr等。高熵合金具有四大核心效应:熵值效应、缓慢扩散效应、严重的晶格效应和鸡尾酒效应。高熵合金也因此具备了许多优秀的特性比如高硬度、高强度、高磁性、耐腐蚀性、抗氢脆性、耐磨性,具有广泛的工程应用潜力。

3、目前高熵合金增材制造主要采用pbf技术,以高熵合金粉末为原材料,增材制造用的高熵合金丝材的制备报导较少,其主要难点在于高熵合金作为一种固溶体结构的合金,很容易在冶炼过程产生偏析导致成分不均匀从而导致性能的下降。例如公开号为n114507802a的发明专利公开一种用于激光增材制造的低成本高熵合金粉芯丝材及其制备方法,该制备方法通过制备高熵合金粉芯丝材的方式,达到高熵合金成分选择范围广,制备成本低等优点。但是该方法制备的丝材中间的粉材均匀性无法保证且丝材直径较大。公开号为cn 109234601a的发明专利公开一种电弧熔覆用的高熵合金实心丝材及其制备方法,该高熵合金丝材制备过程使用机械合金化法和喷射沉积成型制作组织和成分均匀的高熵合金棒材,然后使用深冷处理拉拔丝材,但该制备过程繁琐且成本高、周期长。

技术实现思路

1、本发明针对增材制造用高熵合金丝材成分不均匀、制造成本高的技术问题,提出一种成分组织均匀性的高熵合金丝材,以及生产效率高的制备方法。

2、为了达到上述目的,本发明采用的技术方案为:

3、一种增材制造用高熵合金丝材,所述高熵合金成分组成为feacobcrcnidaletif,a、b、c、d、e、f为各金属元素的原子百分比,其中a、b、c、d为22.5~24.5,e、f为2~4且e+f≤6。

4、作为优选,a=b=c=d=23.5,e=f=3。

5、作为优选,所述高熵合金丝材直径为1.1mm~1.3mm。

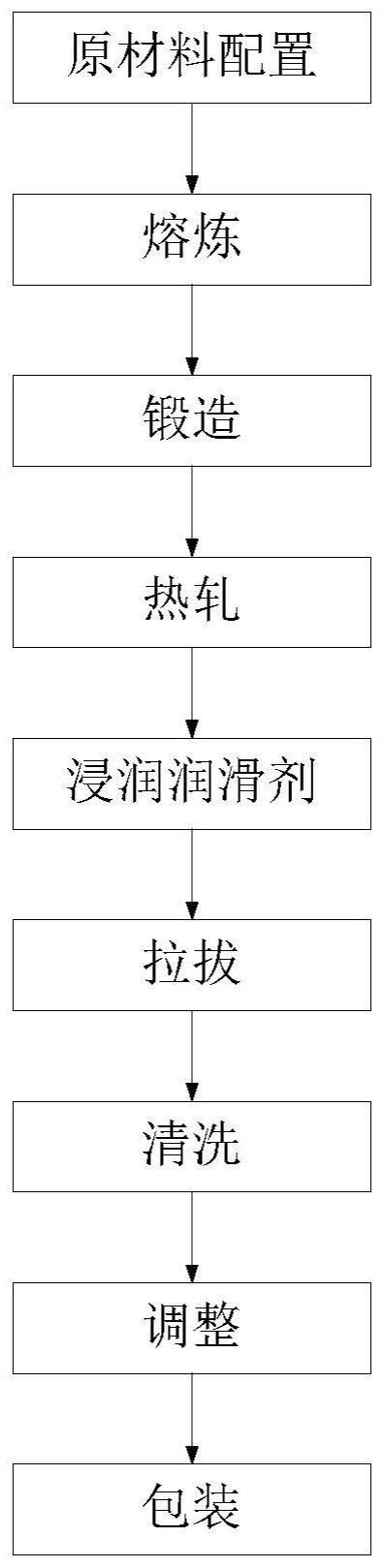

6、本发明还提出一种增材制造用高熵合金丝材的制备方法,包括如下步骤:

7、(1)原材料配制:按照feacobcrcnidaletif成分组成配置合金粉末原料,a、b、c、d、e、f为各金属元素的原子百分比,其中a、b、c、d为22.5~24.5,e、f为2~4且e+f≤6;

8、(2)熔炼:将原料在真空环境中重复熔炼3-5次,制成高熵合金铸锭;

9、(3)锻造:将高熵合金铸锭锻造成高熵合金棒材;

10、(4)热轧:将高熵合金棒材在加热状态下轧成直径7-9mm的高熵合金盘条;

11、(5)拉拔:将高熵合金盘条进行低速拉拔,拉拔速度为10-15m/min;当高熵合金丝材直径达到2.5mm-4mm时,使用中速拉拔,拉拔速度为20-25m/min;当高熵合金丝材直径在2.5mm以下时,使用高速拉拔,拉拔速度为30m/min。

12、作为优选,还包括调整步骤,调整拉拔后的高熵合金丝材的圈径和翘距,圈径范围为800mm-1000mm,翘距范围为0mm-2mm。

13、作为优选,步骤(3)中炉温达到500℃-600℃后,将高熵合金铸锭装炉并加热至1050℃-1100℃,保温2.5-3.5小时,并保持终锻温度大于950℃。

14、作为优选,步骤(4)中热轧温度为1080-1120℃。

15、作为优选,步骤(5)中拉拔前还包括轧尖处理步骤,即将高熵合金盘条浸润耐高温润滑剂后烘干,其中耐高温润滑剂的成分包括石墨粉8%-11%、机油3%-6%、二硫化钼1.5%-1.8%、石墨鳞片1%-1.2%、熟石灰0.9%-1.1%、无水硫酸钠0.3%-0.7%、氯化钠0.3%-0.5%,余量为水。

16、作为优选,步骤(5)中当高熵合金丝材直径大于2.5mm时,每次拉拔结束后进行固溶热处理,固溶温度为1180℃,保温40分钟后快速水淬降温;当高熵合金丝材直径小于2.5mm时,每次拉拔结束后进行真空退火热处理,退火温度为1100℃,保温1小时。

17、作为优选,步骤(5)中每次拉拔过程控制变形量为8%-15%。

18、与现有技术相比,本发明的优点和积极效果在于:

19、(1)本发明所述的增材制造用高熵合金丝材的制备方法以特定原子百分比的fe、co、cr、ni、al、ti六种金属元素为原料,通过熔炼、锻造和热轧过程中控制工艺参数,制备得到组织均匀的高熵合金盘条,此后经三部分段拉拔工艺得到高熵合金丝材。经该方法制备的高熵合金丝材成分和组织均匀,以该丝材制造的产品经组织调控后可获得优异的力学性能。

20、(2)拉拔前使用特制耐高温润滑剂对高熵合金丝材进行保护处理,可以在有氧化皮的情况下直接进行拉拔,省去酸洗步骤,提高拉拔效率。在高温下特制耐高温润滑剂依旧有效,可以保证较高速度下拉拔的质量。

21、(3)拉拔工序采用分阶段拉拔工艺,不同线径设置不同拉拔速度,在保证丝材质量的前提下,提高拉拔效率。拉拔过程中配合固溶热处理和真空退火热处理工序,能够保证丝材成分和组织均匀性。

技术特征:

1.一种增材制造用高熵合金丝材,其特征在于:所述高熵合金成分组成为feacobcrcnidaletif,a、b、c、d、e、f为各金属元素的原子百分比,其中a、b、c、d为22.5~24.5,e、f为2~4且e+f≤6。

2.根据权利要求1所述的增材制造用高熵合金丝材,其特征在于:a=b=c=d=23.5,e=f=3。

3.根据权利要求1所述的增材制造用高熵合金丝材,其特征在于:所述高熵合金丝材直径为1.1mm~1.3mm。

4.一种增材制造用高熵合金丝材的制备方法,其特征在于,包括如下步骤:

5.根据权利要求1所述的增材制造用高熵合金丝材的制备方法,其特征在于:还包括调整步骤,调整拉拔后的高熵合金丝材的圈径和翘距,圈径范围为800mm-1000mm,翘距范围为0mm-2mm。

6.根据权利要求1所述的增材制造用高熵合金丝材的制备方法,其特征在于:步骤(3)中炉温达到500℃-600℃后,将高熵合金铸锭装炉并加热至1050℃-1100℃,保温2.5-3.5小时,并保持终锻温度大于950℃。

7.根据权利要求1所述的增材制造用高熵合金丝材的制备方法,其特征在于:步骤(4)中热轧温度为1080℃-1120℃。

8.根据权利要求1所述的增材制造用高熵合金丝材的制备方法,其特征在于:步骤(5)中拉拔前还包括轧尖处理步骤,即将高熵合金盘条浸润耐高温润滑剂后烘干,其中耐高温润滑剂的成分包括石墨粉8%-11%、机油3%-6%、二硫化钼1.5%-1.8%、石墨鳞片1%-1.2%、熟石灰0.9%-1.1%、无水硫酸钠0.3%-0.7%、氯化钠0.3%-0.5%,余量为水。

9.根据权利要求1所述的增材制造用高熵合金丝材的制备方法,其特征在于:步骤(5)中当高熵合金丝材直径大于2.5mm时,每次拉拔结束后进行固溶热处理,固溶温度为1180℃,保温40分钟后快速水淬降温;当高熵合金丝材直径小于2.5mm时,每次拉拔结束后进行真空退火热处理,退火温度为1100℃,保温1小时。

10.根据权利要求1所述的增材制造用高熵合金丝材的制备方法,其特征在于:步骤(5)中每次拉拔过程控制变形量为8%-15%。

技术总结

本发明提出一种增材制造用高熵合金丝材及其制备方法,所述制备方法以特定原子百分比的Fe、Co、Cr、Ni、Al、Ti金属元素为原料,包括原材料配制、熔炼、锻造、热轧、拉拔和调整步骤。该制备方法可以在有氧化皮的情况下直接进行拉拔,拉拔工序采用分阶段拉拔工艺,不同线径设置不同拉拔速度,在保证丝材质量的前提下,提高拉拔效率。所制备的高熵合金丝材成分和组织均匀,具有高抗拉强度。

技术研发人员:孙艾栋,翟文正,林松,符友恒,徐小虎,吕亮,黄敏,王桂兰,张海鸥

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!