对硅片边缘手动加工缺口的操作方法与流程

本发明涉及半导体加工,具体涉及一种对硅片边缘手动加工缺口的操作方法。

背景技术:

1、目前,半导体晶棒拉制完成后,需要经过外经滚磨、v型槽处理、切片、倒角、研磨、腐蚀、抛光等工艺,再进行晶体原生缺陷的检查。

2、现在的工艺流程内,在晶棒辊磨后将在晶棒表面沿固定晶向的位置开一排缺口,切片完成后,这些硅片边缘的缺口将作为加工、检测过程中重要的定位依据,同时标明硅片的类型和晶向,而且缺口槽定位的精确度对后续加工成品率及最终产品性能有着重要的影响。

3、现有的notch位置主要有<100><110>晶向,如果这些位置被固定,则已开notch硅片无法被其他位置晶向的需求使用。但是现有流程在实施过程中,存在明显缺点,晶棒确定晶向开槽后,使用对象即被固定,如体内缺陷确实存在,此根晶棒也无法被用作其他晶向的需求,只能做废弃处理。

技术实现思路

1、本发明主要解决现有技术中存在 的不足,提供了一种对硅片边缘手动加工缺口的操作方法,其具有操作便捷、省时省力和运行稳定性好的特点。解决硅片在同样的工艺加工条件下,实现不同的方位晶向的硅片,达到多方面的技术成效。

2、本发明的上述技术问题主要是通过下述技术方案得以解决的:

3、一种对硅片边缘手动加工缺口的操作方法,包括如下操作步骤:

4、第一步:在选择倒角机机台时,先在激光厚度测量设备上对硅片进行厚度检测,将硅片放置到测量台面吸盘上,旋转电机驱动硅片旋转的同时由激光测厚支架上的激光测厚检测仪融下超厚度硅片。

5、第二步:根据硅片的厚度选择开槽砂轮组件。

6、第三步:硅片完成厚度检测后进入倒角机加工条件界面,将基准晶圆片厚度厚度修改为需要开槽晶圆片厚度,同时把机台接受硅片方式修改圆形状模式。

7、第四步:将无缺口的硅片放在卡槽检测区的测试片卡槽,无缺口的硅片放在卡槽后进行点击<主晶圆片移动到研削台位置>,通过倒角机设定的动作移动到指定的研削台上吸着对中,此时x方向和y方向的偏心量分别不得超过10μm。

8、第五步:选择缺口粗研单元移动,研削台上吸着无缺口的硅片,通过倒角机拟定x、y、z、∅轴路线,硅片靠近开槽砂轮组件,调整硅片在开槽砂轮组件槽底部位置,以求硅片达到开槽砂轮组件槽中心位置。

9、第六步:选择倒角机手动操作模式,拟研削台四方位移动动态,选择研削台的y轴步进电机移动,通过机台以设定的单元移动量<-1000μm、-100μm、-10μm、-1μ>进行前进和后退,点击频率不要太快,当硅片边缘接触砂轮切口轴13时,停止点击单元移动并记录移动量。

10、第七步:把研削仓门关闭,砂轮冷却水打开,开启倒角机主轴旋转,选择研削台y轴步进电机移动点击-10μm进行移动,对无缺口硅片进行开槽倒角,完成开槽进给后,关闭倒角机,停止主轴旋转。

11、第八步:选择点击+100μm若干次开槽完成硅片后退,再次选择点击-1000μm移动量,直到退回初始位置以上,选择点击<单元移动>选择点击<受入位置>,让研削台带动硅片回到初始收入位置。

12、第九步:倒角机主轴旋转砂轮状态呈静态状况,打开研削室门,关闭研削真空吸附。

13、第十步:手动取下开槽后的硅片,气枪风干表面水分,转移到显微镜下测量开槽切口深度,根据开槽切口深度调整研削台y轴前进量移动坐标。

14、第十一步:接着将开完切口的硅片放入倒角机加工站台,把机台接受硅片方式修改凹槽形状模式,对硅片进行粗倒角和精倒角,完成倒角后再进行风干并放入片盒里面,完成硅片切口的工艺过程。

15、作为优选,硅片的厚度为t,基准盘下端的砂轮切口轴直径d为2000μm,砂轮切口轴上设有若干限位导向环,两相邻的限位导向环槽底宽度为w,w= t+100μm,限位导向环的斜边与槽底部水平直径方向的夹角为v,v=22°。

16、作为优选,砂轮切口轴上的金刚石粒度800#。

17、作为优选,倒角机主轴旋转的设定转速4000rpm,无缺口的硅片前进速度0.001mm/s,直到倒角去除量1150μm。

18、作为优选,硅片在测试片卡槽后,通过往后面拽至l测试片卡槽或r测试片卡槽进行确认位置,选择<l/r研削台>其中一个。

19、作为优选,通过研削台前进移动量记录,研削台y轴向前移动量是258.475mm到253.080mm,总记移动量是:4.675mm,进行不等份拆分是,4个<-1000μm>,6个<-100μm>,8个<-10μm>,下一枚边缘无缺口的硅片需手动开缺口时,按照此前进量移动研削台y轴坐标位置。

20、作为优选,开启倒角机,主轴旋转,设定转速4000rpm,对硅片进行粗倒角,硅片的旋转速率26mm/s,单圈倒角去除量400μm,粗倒角一圈后,开始对硅片进行精倒角,硅片的旋转速率21mm/s,单圈倒角去除量100μm,精倒角2圈后,倒角机停转。

21、本发明能够达到如下效果:

22、本发明提供了一种对硅片边缘手动加工缺口的操作方法,与现有技术相比较,具有操作便捷、省时省力和运行稳定性好的特点。解决硅片在同样的工艺加工条件下,实现不同的方位晶向的硅片,达到多方面的技术成效。

技术特征:

1.一种对硅片边缘手动加工缺口的操作方法,其特征在于包括如下操作步骤:

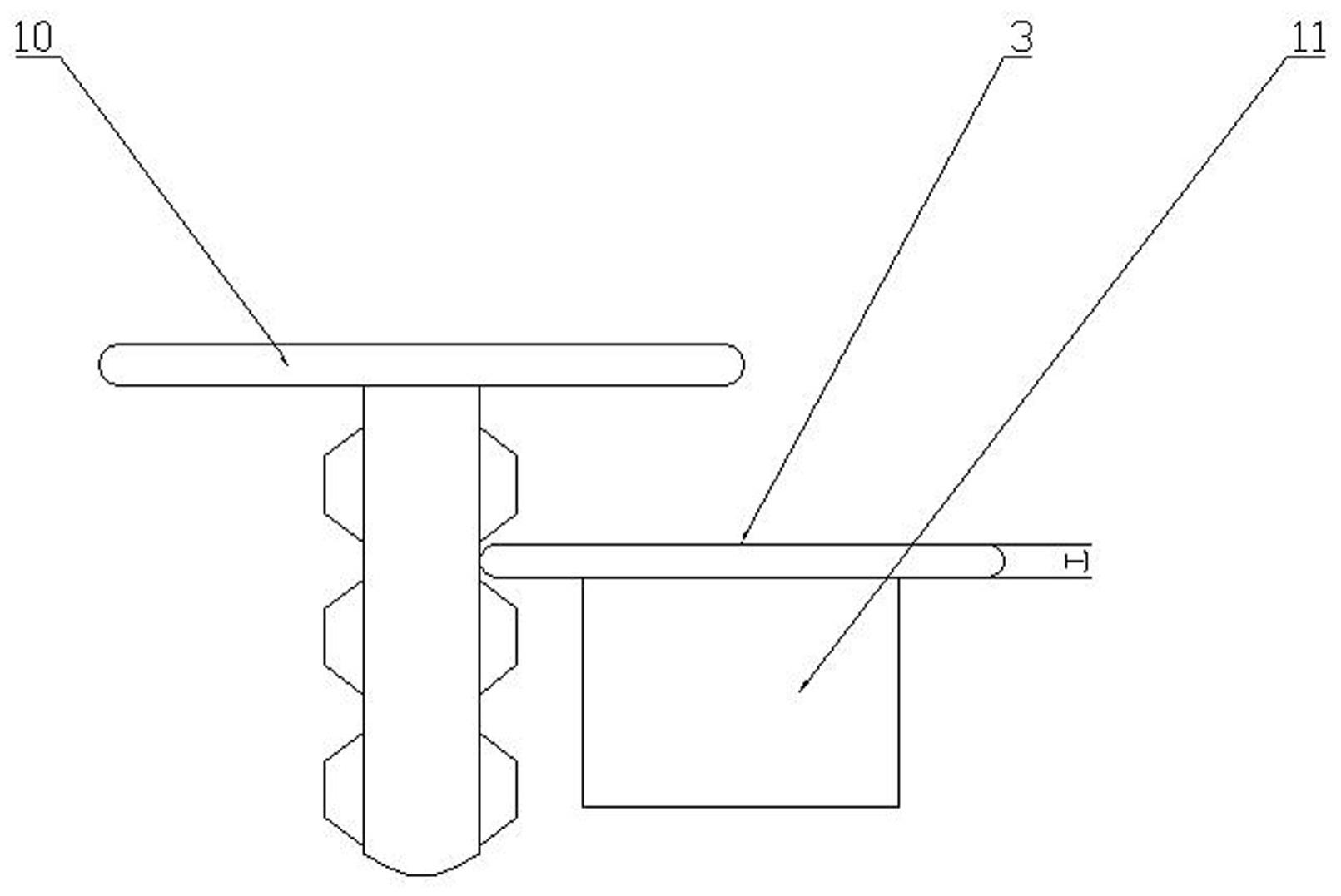

2.根据权利要求1所述的对硅片边缘手动加工缺口的操作方法,其特征在于:硅片(3)的厚度为t,基准盘(12)下端的砂轮切口轴(13)直径d为2000μm,砂轮切口轴(13)上设有若干限位导向环(14),两相邻的限位导向环(14)槽底宽度为w,w= t+100μm,限位导向环(14)的斜边与槽底部水平直径方向的夹角为v,v=22°。

3.根据权利要求2所述的对硅片边缘手动加工缺口的操作方法,其特征在于:砂轮切口轴(13)上的金刚石粒度800#。

4.根据权利要求1所述的对硅片边缘手动加工缺口的操作方法,其特征在于:倒角机主轴旋转的设定转速4000rpm,无缺口的硅片(3)前进速度0.001mm/s,直到倒角去除量1150μm。

5.根据权利要求1所述的对硅片边缘手动加工缺口的操作方法,其特征在于:硅片(3)在测试片卡槽(9)后,通过往后面拽至l测试片卡槽(7)或r测试片卡槽(8)进行确认位置,选择<l/r研削台>其中一个。

6.根据权利要求1所述的对硅片边缘手动加工缺口的操作方法,其特征在于:通过研削台(11)前进移动量记录,研削台y轴向前移动量是258.475mm到253.080mm,总记移动量是:4.675mm,进行不等份拆分是,4个<-1000μm>,6个<-100μm>,8个<-10μm>,下一枚边缘无缺口的硅片(3)需手动开缺口时,按照此前进量移动研削台y轴坐标位置。

7.根据权利要求1所述的对硅片边缘手动加工缺口的操作方法,其特征在于:开启倒角机,主轴旋转,设定转速4000rpm,对硅片(3)进行粗倒角,硅片(3)的旋转速率26mm/s,单圈倒角去除量400μm,粗倒角一圈后,开始对硅片(3)进行精倒角,硅片(3)的旋转速率21mm/s,单圈倒角去除量100μm,精倒角2圈后,倒角机停转。

技术总结

本发明涉及一种对硅片边缘手动加工缺口的操作方法,所属半导体加工技术领域,包括如下操作步骤:先在激光厚度测量设备上对硅片进行厚度检测。根据硅片的厚度选择开槽砂轮组件。接着将无缺口的硅片放在卡槽检测区的测试片卡槽。然后选择缺口粗研单元移动,研削台上吸着无缺口的硅片。再选择倒角机手动操作模式,拟研削台四方位移动动态。把研削仓门关闭,砂轮冷却水打开,开启倒角机主轴旋转对无缺口硅片进行开槽倒角。接着把机台接受硅片方式修改凹槽形状模式,对硅片进行粗倒角和精倒角。具有操作便捷、省时省力和运行稳定性好的特点。解决硅片在同样的工艺加工条件下,实现不同的方位晶向的硅片,达到多方面的技术成效。

技术研发人员:李昌华,楼刚刚,高威,贾俊,陈广

受保护的技术使用者:杭州中欣晶圆半导体股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!