具有共格界面的高强韧稀土钨合金及其制备方法与应用

本发明涉及钨合金材料,具体涉及一种具有共格界面的高强韧稀土钨合金及其制备方法与应用。

背景技术:

1、现已知具有较高强度和硬度的材料有高碳钢和钨等。但现有高碳钢线的抗拉强度一般在5000mpa以下,而直径却大于37μm,已达到加工极限,无法往更细的直径进行加工。随着光伏行业的迅猛发展,硅片大尺寸和薄片化渐成趋势,硅料的高效切割急需强度更高和线径更小的金刚线,而其母线是核心载体,传统的高碳钢丝已无法满足要求。尽管部分企业已经开发出不同线径的超细钨丝(cn 114250395 a,cn 114231813 a,cn 114250395 a,cn113186438 a,cn 113234980 a,cn 114250395 a,cn 114231813 a,cn 113215463 a,cn114211049 a),但抗拉强度仍然偏低,且由于大部分采用稀土第二相强化,第二相分布不均,或者与基体存在较大的位相差,导致在生产或使用过程中频繁断丝,尤其是线径进一步细化至30μm以下时,形变强化的作用开始显著衰减,导致抗拉强度无法获得有效提升,亟需开发一种制备新型高强韧钨合金的方法,进一步提升抗拉强度,并减少断丝率。

技术实现思路

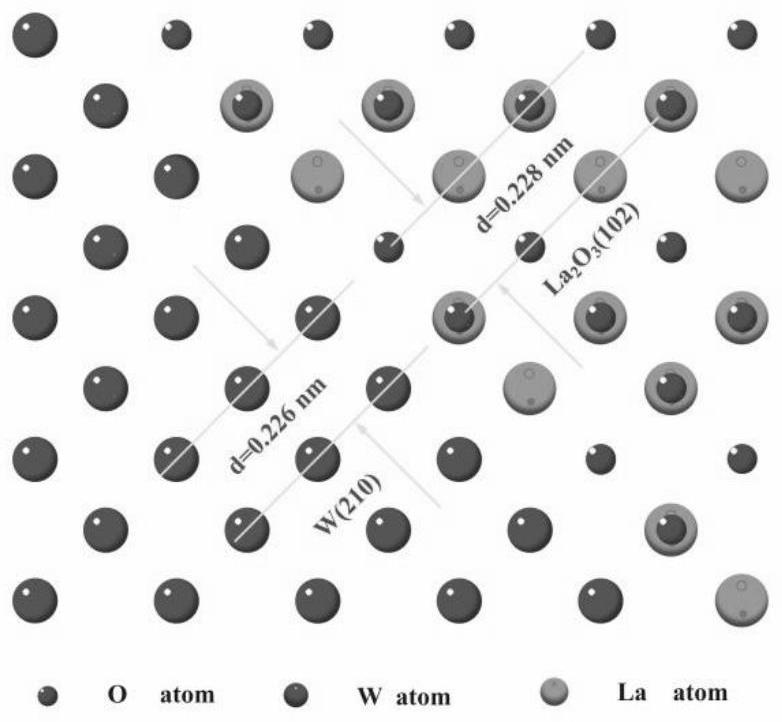

1、鉴于目前存在的上述不足,本发明提供一种具有共格界面的高强韧稀土钨合金及其制备方法与应用,本发明的钨合金以金属钨为主体,包含原位生成的具有共格界面的稀土化合物和钨化合物,能解决背景技术中钨合金母线强度偏低和断丝率过高的问题。

2、为了达到上述目的,本发明提供了一种具有共格界面的高强韧稀土钨合金,所述钨合金包括钨和稀土化合物;所述稀土元素化合物中的稀土元素为钕、钇、铕、镧、铈和钪中的任意一种或多种;所述稀土化合物为稀土元素的硼化物、羰基化合物、醋酸盐或乙酸丙酮盐。

3、依照本发明的一个方面,所述稀土化合物的添加量为0.01wt%~5wt%。

4、基于同一发明构思,本发明还提供了上述具有共格界面的高强韧稀土钨合金的制备方法,依次包括掺杂、制粉、压制和烧结。

5、依照本发明的一个方面,所述烧结包括低温烧结和高温烧结;所述低温烧结的温度为600-1100℃;所述高温烧结的温度为1200-2800℃。

6、依照本发明的一个方面,所述低温烧结为在氢气气氛下,先在800℃保温1h,再在1100℃保温1h。

7、依照本发明的一个方面,所述高温烧结为在氢气气氛下,1200-2300℃保温4h。

8、依照本发明的一个方面,所述掺杂为将钨源和稀土化合物通过固相掺杂或喷雾干燥混合均匀;所述钨源包括钨粉、氧化钨和钨酸铵中的一种或多种。

9、基于同一发明构思,本发明还提供了上述具有共格界面的高强韧稀土钨合金或上述制备方法制备得到的具有共格界面的高强韧稀土钨合金的应用,所述钨合金应用于钨合金线材。

10、依照本发明的一个方面,所述钨合金线材的线径为37μm以下;当所述钨合金线材的线径为30μm时,所述钨合金线材的抗拉强度为7200mpa。

11、依照本发明的一个方面,所述钨合金线材的成品率超过90%。

12、本发明的有益效果:

13、本申请的钨合金以钨为主体,包括钨与稀土化合物。本发明通过稀土化合物与钨基体在烧结中发生的原位反应,其原位反应一方面获得高强韧的共格相界面,另一方面通过高活性元素带走晶界处吸附和体内固溶的有害元素—氧,从而提高界面结合能力。最终基于相界和晶界的双重优化,大幅提升稀土钨合金的抗拉强度和可加工性,通过后续加工,可获得超高强度的合金细线,且加工过程中几乎不断丝,成品率超过90%。制得的钨合金线材的线径为37μm以下,抗拉强度可到7200mpa(30μm)以上。

技术特征:

1.一种具有共格界面的高强韧稀土钨合金,其特征在于,所述钨合金包括钨和稀土化合物;所述稀土元素化合物中的稀土元素为钕、钇、铕、镧、铈和钪中的任意一种或多种;所述稀土化合物为稀土元素的硼化物、羰基化合物、醋酸盐或乙酸丙酮盐。

2.根据权利要求1所述的具有共格界面的高强韧稀土钨合金,其特征在于,所述稀土化合物的添加量为0.01wt%~5wt%。

3.根据权利要求1-2任一所述的具有共格界面的高强韧稀土钨合金的制备方法,其特征在于,依次包括掺杂、制粉、压制和烧结。

4.根据权利要求3所述的具有共格界面的高强韧稀土钨合金的制备方法,其特征在于,所述烧结包括低温烧结和高温烧结;所述低温烧结的温度为600-1100℃;所述高温烧结的温度为1200-2800℃。

5.根据权利要求4所述的具有共格界面的高强韧稀土钨合金的制备方法,其特征在于,所述低温烧结为在氢气气氛下,先在800℃保温1h,再在1100℃保温1h。

6.根据权利要求4所述的具有共格界面的高强韧稀土钨合金的制备方法,其特征在于,所述高温烧结为在氢气气氛下,2000-2800℃保温2-12h。

7.根据权利要求4所述的具有共格界面的高强韧稀土钨合金的制备方法,其特征在于,所述掺杂为将钨源和稀土化合物通过固相掺杂或喷雾干燥混合均匀;所述钨源包括钨粉、氧化钨和钨酸铵中的一种或多种。

8.一种如权利要求1-2任一所述的具有共格界面的高强韧稀土钨合金或根据权利要求3-7任一所述的制备方法制备得到的具有共格界面的高强韧稀土钨合金的应用,其特征在于,所述钨合金应用于钨合金线材,所述钨合金线材应用于材料切割、线缆、绳索或纺织领域。

9.根据权利要求8所述的应用,其特征在于,所述钨合金线材的线径为37μm以下;当所述钨合金线材的线径为30μm时,所述钨合金线材的抗拉强度为7200mpa。

10.根据权利要求9所述的应用,所述钨合金线材的成品率超过90%。

技术总结

本发明公开了一种具有共格界面的高强韧稀土钨合金及其制备方法与应用,所述钨合金以钨为主体,包含钨与稀土化合物。所述钨合金的制备是通过稀土化合物与钨基体在烧结过程中发生的原位反应,一方面获得高强韧的共格相界面,另一方面通过高活性元素带走晶界处吸附和体内固溶的有害元素—氧,提高晶界界面结合能力。最终,基于相界和晶界的双重优化,大幅提升稀土钨合金的抗拉强度和可加工性,通过后续加工,可获得超高强度的合金细线,且加工过程中几乎不断丝,成品率超过90%。

技术研发人员:吴壮志,王德志

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!