合金制件表面粗糙度的优化方法与流程

本发明涉及激光选区熔化成形制造,尤其涉及一种合金制件表面粗糙度的优化方法。

背景技术:

1、激光选区熔化制造的高温合金制件其表面轮廓质量粗糙,主要原因如下:激光选区熔化是一种近净成形技术,成形前需在成形基板上预铺一层粉末,根据成形制件三维cad(computer aided design,计算机辅助设计)模型的分层切片信息,扫描振镜带动激光束按照软件规划的路径快速扫描并熔化粉末,单层成形结束后,基板下降一个层厚的高度,重新铺粉进行下一层的加工,重复上述过程直至整个制件成形结束。但是,由于其逐层成形的特性,导致制件轮廓表面容易出现较为明显的阶梯效应。同时,熔池和粉末的流动规律复杂,成形过程中容易出现由于热量不均匀扩散,导致的粘粉、球化等问题,这些情况导致制件轮廓表面质量粗糙,进而严重影响了制件的表面性能。

2、因此,如何降低制件轮廓表面粗糙度,以提升制件的表面性能,是本领域技术人员目前需要解决的技术问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种合金制件表面粗糙度的优化方法,以降低制件轮廓表面粗糙度,提升制件的表面性能。

2、为了实现上述目的,本实发明提供了如下技术方案:

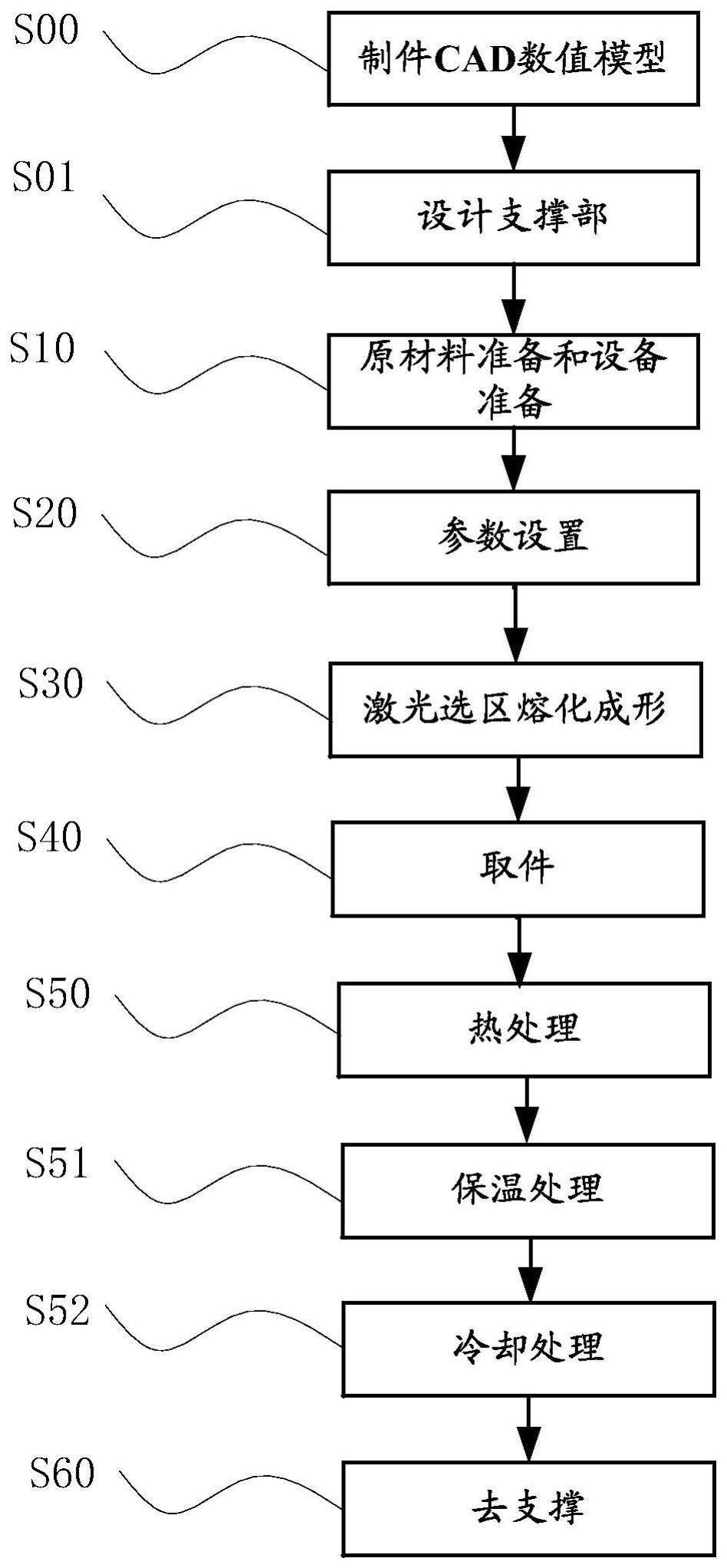

3、一种合金制件表面粗糙度的优化方法,其特征在于,包括步骤:

4、制件建模,依据产品设计要求,建立合金制件的三维模型;

5、参数设置,包括实体制件参数和表面轮廓参数,所述实体制件参数为金属粉末通过激光选区熔化制得所述合金制件所需的激光加工参数,所述表面轮廓参数为所述合金制件的外轮廓表面激光重熔所需的激光加工参数;

6、激光选区熔化成形,按照所述合金制件的三维模型,且根据所述实体制件参数逐层加工制件实体层,并成形为所述合金制件,依据所述表面轮廓参数对所述合金制件的外轮廓表面激光重熔。

7、可选地,在上述合金制件表面粗糙度的优化方法中,在依据所述表面轮廓参数对所述合金制件的外轮廓表面激光重熔过程中,包括:在所述合金制件的每层实体层加工完成时,对当前的实体层的外轮廓表面重熔,或者在所述合金制件的多层实体层加工完成时,对当前的多层实体层的外轮廓表面重熔。

8、可选地,在上述合金制件表面粗糙度的优化方法中,依据产品设计要求,将所述合金制件的外轮廓表面分为非激光重熔区和激光重熔区,所述非激光重熔区无需进行外轮廓表面激光重熔,所述激光重熔区依据所述表面轮廓参数对所述合金制件的外轮廓表面进行激光重熔。

9、可选地,在上述合金制件表面粗糙度的优化方法中,所述制件建模步骤具体包括步骤:

10、建立具有合金制件本体和支撑部的所述合金制件的三维模型,在所述合金制件本体的应力超过预设应力的部位设置的支撑部为实体支撑部;

11、在所述合金制件本体与水平面之间的夹角小于45°的部位设置的支撑部为非实体支撑部。

12、可选地,在上述合金制件表面粗糙度的优化方法中,所述支撑部通过连接部与所述合金制件本体相连接,所述连接部为多个凸块装置,且各个所述凸块装置间隔分布于所述支撑部与所述合金制件本体之间。

13、可选地,在上述合金制件表面粗糙度的优化方法中,在所述实体制件参数步骤之前,还包括步骤:

14、原材料准备,选取合金粉末;

15、设备准备,依据所述合金粉末的材质,将设备预热到加工开启温度值。

16、可选地,在上述合金制件表面粗糙度的优化方法中,在所述激光选区熔化成形步骤之后,还包括步骤:

17、热处理,按照预设的升温速率将所述合金制件加热至预设温度。

18、可选地,在上述合金制件表面粗糙度的优化方法中,所述热处理步骤具体包括步骤:

19、保温处理,将所述合金制件在所述预设温度内,持续保温在预设时间内;

20、冷却处理,通过冷却介质将所述合金制件的温度降至预设冷却温度。

21、可选地,在上述合金制件表面粗糙度的优化方法中,在所述热处理步骤之后,还包括步骤:

22、去支撑,去除所述合金制件的所述支撑部。

23、可选地,在上述合金制件表面粗糙度的优化方法中,所述取件步骤具体包括步骤:

24、粉末清理,在取件时先将所述基板上的原材料回收至所述制备设备的收料舱,且在取件过程中,对所述制备设备的成形舱的漂浮粉末进行清理。

25、可选地,在上述合金制件表面粗糙度的优化方法中,所述参数设置步骤中的所述实体制件参数的所需激光加工参数包括:激光功率、扫描速度、扫描间距和层厚,所述表面轮廓参数的所需激光加工参数包括:激光功率和扫描速度。

26、本发明提供的一种合金制件表面粗糙度的优化方法,用于对激光选区熔化制造的合金制件的表面质量进行优化,包括制件建模步骤、参数设置步骤和激光选区熔化成形步骤,制件建模具体为依据产品设计要求,建立合金制件的三维模型;参数设置步骤具体为包括实体制件参数和表面轮廓参数,实体制件参数为金属粉末通过激光选区熔化制得合金制件所需的激光加工参数,表面轮廓参数为所述合金制件的外轮廓表面激光重熔所需的激光加工参数;激光选区熔化成形步骤具体为按照合金制件的三维模型,且根据实体制件参数逐层加工出合金制件的实体层,以成形为合金制件,并依据表面轮廓参数对合金制件的外轮廓表面激光重熔。相较于现有的激光选区熔化制造合金制件工艺制得合金表面存在明显阶梯层次和粘粉、球化等问题,本发明提供的合金制件表面粗糙度的优化方法通过对合金制件的外轮廓表面激光重熔,不仅改善了表面的阶梯层次的形成,而熔化了粘连在制件表面的粉末、球化颗粒,提高制件表面轮廓粉末的流动性,使得制件表面更加平滑,进而提升了制件的表面性能。

技术特征:

1.一种合金制件表面粗糙度的优化方法,其特征在于,包括步骤:

2.根据权利要求1所述的合金制件表面粗糙度的优化方法,其特征在于,在依据所述表面轮廓参数对所述合金制件的外轮廓表面激光重熔过程中,包括:在所述合金制件的每层实体层加工完成时,对当前的实体层的外轮廓表面重熔,或者在所述合金制件的多层实体层加工完成时,对当前的多层实体层的外轮廓表面重熔。

3.根据权利要求1所述的合金制件表面粗糙度的优化方法,其特征在于,依据产品设计要求,所述合金制件的外轮廓表面包括非激光重熔区和激光重熔区,依据所述表面轮廓参数对所述合金制件的激光重熔区进行激光重熔。

4.根据权利要求1所述的合金制件表面粗糙度的优化方法,其特征在于,所述制件建模步骤具体包括步骤:

5.根据权利要求4所述的合金制件表面粗糙度的优化方法,其特征在于,所述支撑部通过连接部与所述合金制件本体相连接,所述连接部为多个凸块装置,且各个所述凸块装置间隔分布于所述支撑部与所述合金制件本体之间。

6.根据权利要求1所述的合金制件表面粗糙度的优化方法,其特征在于,在所述参数设置步骤之前,还包括步骤:

7.根据权利要求1所述的合金制件表面粗糙度的优化方法,其特征在于,在所述激光选区熔化成形步骤之后,还包括步骤:

8.根据权利要求7所述的合金制件表面粗糙度的优化方法,其特征在于,所述热处理步骤具体包括:

9.根据权利要求7所述的合金制件表面粗糙度的优化方法,其特征在于,在所述热处理步骤之后,还包括步骤:

10.根据权利要求1-9任一项所述的合金制件表面粗糙度的优化方法,其特征在于,所述参数设置步骤中的所述实体制件参数的所需激光加工参数包括:激光功率、扫描速度、扫描间距和层厚,所述表面轮廓参数的所需激光加工参数包括:激光功率和扫描速度。

技术总结

本发明公开了合金制件表面粗糙度的优化方法,包括步骤:制件建模,依据产品设计要求,建立合金制件的三维模型;参数设置,包括实体制件参数和表面轮廓参数,实体制件参数为金属粉末通过激光选区熔化制得合金制件所需的激光加工参数,表面轮廓参数为合金制件的外轮廓表面激光重熔所需的激光加工参数;激光选区熔化成形,按照合金制件的三维模型,根据实体制件参数逐层加工出合金制件的实体层,成形为合金制件,依据表面轮廓参数对合金制件的外轮廓表面激光重熔。相较于现有制得合金表面存在较高的粗糙度,本发明通过对合金制件的外轮廓表面激光重熔,改善了表面的阶梯层次、粉末和球化颗粒,提高制件表面轮廓粉末的流动性,使得制件表面更加平滑。

技术研发人员:王成,刘伟,吴宇,陈冰清,周标,高超

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!