一种模具锻后超细化热处理工艺的制作方法

本发明专利涉及模具热处理,具体涉及一种模具锻后超细化热处理工艺。

背景技术:

1、在对模具锻后和硬化前热处理时,传统热处理工艺生产周期长,能源消耗大,理化性能较差,模具的使用寿命较短,加工成本较高,环境污染严重,变向的提高了劳动成本,资源成本,生产周期和生产加工成本。传统工艺中使用的水淬油冷对环境也照成较大影响,从而要多方面降低成本、改善环境、提高产品的使用寿命是关键。为了解决传统工艺周期长、耗能大、性能差、环境污染等问题,则需要对整个锻后热处理工艺进行改善,最终达到周期短、低耗能、低污染、高性能是关键。

技术实现思路

1、为了解决现有技术中存在的某种或某些技术问题,本发明提供一种模具锻后超细化热处理工艺,解决了模具锻后和硬化前热处理时生产周期长、整体性能差的问题,降低了成本,减少了对环境污染。

2、为解决上述现有的技术问题,本发明采用如下方案:

3、一种模具锻后超细化热处理工艺,所述工艺步骤包括

4、s1、模具锻后采用风冷或水雾冷进行快速冷却,冷却至模具大平面的中心温度在400-500℃之间,装入台车式退火炉内进行锻后完全退火处理;

5、s2、退火出炉后的模具进行表检和探伤处理,切除头尾和影响产品质量的缺陷,超细化淬火做准备;

6、s3、将处理后的模具再次放入厢式台车电阻炉内进行加热,然后对加热后的模具进行取出并进行超细化淬火处理,所述超细化淬火处理时的淬火液体采用pag淬火液;

7、s4、对超细化淬火处理后的模具再次放入厢式台车电阻炉进行等温球化退火。

8、进一步地:对所述s1步骤中的模具进行锻后完全退火处理的步骤包括:

9、步骤1、首先将快速冷却后的模具装入台车式退火炉内并在350~400℃之间保温5~6小时;

10、步骤2、通过台车式退火炉对模具进行第一次快速加热至690±10℃并保温4小时,然后进行第二次快速加热至860±10℃并保温12~14小时;

11、步骤3、最后出炉空冷至常温。

12、进一步地:所述步骤2中第一次加热以60℃/h进行快速加热,第二次加热以80℃/h进行快速加热。

13、进一步地:在步骤3中将模具取出空冷之前,先在炉内以≤30℃/h的冷却速度空冷至350以下再进行取出。

14、进一步地:所述s2步骤中对产品锯切后产生的棱角进行打磨,打磨角度3~5×45°。

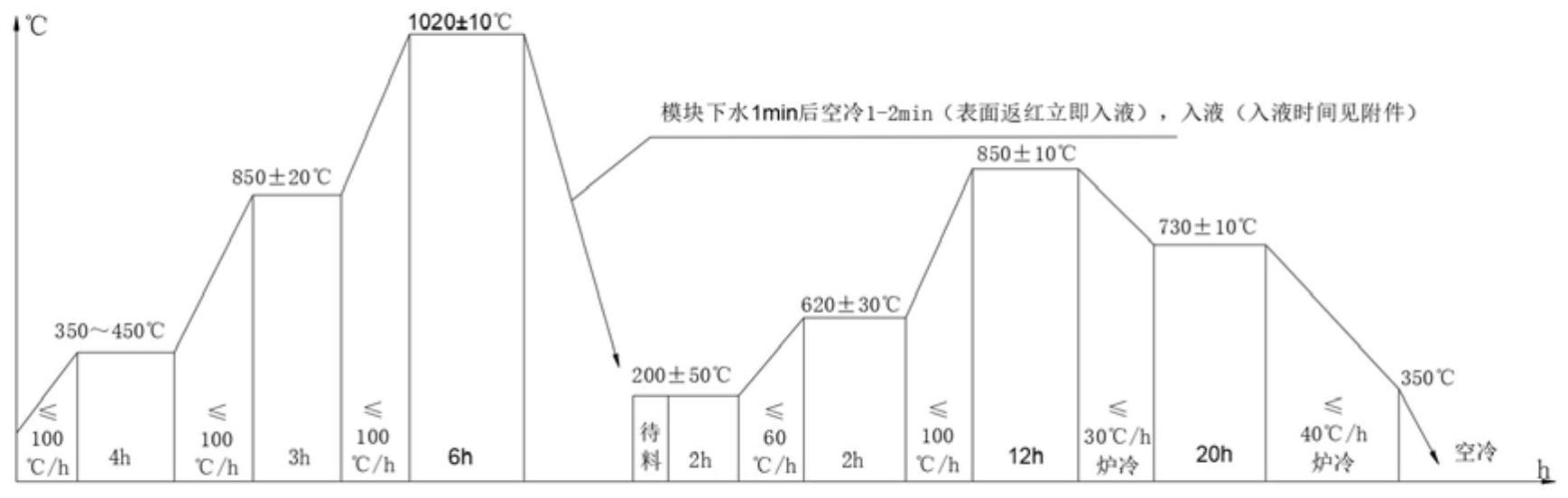

15、进一步地:通过所述s2步骤处理后的模具放入厢式台车电阻炉内进行加热时,首先以≤100℃/h的温度加热至350~450℃,保温4小时,然后再以≤100°c/h的温度加热至850±20℃并保温3小时,最后再以≤100℃/h的温度加热至1020±10℃并保温6小时后,将模具取出并进行超细化淬火处理。

16、进一步地:所述s3步骤中的超细化淬火处理包括:将超细化淬火处理后的模具取出进行分级淬火,分级淬火的步骤为:先水冷1-2分钟—出水—入pag冷却至70~100℃—出液—空冷5分钟测温≤150~170℃入厢式台车电阻炉内进行等温球化退火。

17、进一步地,所述pag淬火液中pag的含量为6%,出液温度为90~120℃。

18、进一步地:模具的等温球化退火步骤包括:

19、a1、将超细化淬火处理后的模具放入150~250℃的厢式台车电阻炉内保温2小时;

20、a2、然后以≤60℃/h的温度加热至620±30℃并保温2小时;

21、a3、再以≤100℃/h的温度加热至850±10℃并保温12小时;

22、a4、然后以≤30℃/h的温度炉内冷却至730±10℃并保温20小时;

23、a5、再以≤40℃/h的温度炉内冷却至350℃后取出空冷至常温。

24、相比现有技术,本发明的有益效果在于:

25、本发明通过台车式退火炉和厢式台车电阻炉进行加热,加热高温出炉采用pag淬火液对模具进行超细化退火处理;比传统超细化热处缩短了生产周期,节省了生产时间,提高了整体性能、降低了成本和减少了对环境的污染,降低了能源消耗,并且通过快速冷却的方式,缓解锻造晶粒度混晶现象发生,提高内部组织和晶粒度及冲击韧性等理化性能,使得最终热处理性能得到提高,从而提高产品最终使用寿命。

技术特征:

1.一种模具锻后超细化热处理工艺,其特征在于:所述工艺步骤包括

2.根据权利要求1所述的一种模具锻后超细化热处理工艺,其特征在于:对所述s1步骤中的模具进行锻后完全退火处理的步骤包括:

3.根据权利要求1所述的一种模具锻后超细化热处理工艺,其特征在于:所述步骤2中第一次加热以60℃/h进行快速加热,第二次加热以80℃/h进行快速加热。

4.根据权利要求1所述的一种模具锻后超细化热处理工艺,其特征在于:在步骤3中将模具取出空冷之前,先在炉内以≤30℃/h的冷却速度空冷至350以下再进行取出。

5.根据权利要求1所述的一种模具锻后超细化热处理工艺,其特征在于:所述s2步骤中对产品锯切后产生的棱角进行打磨,打磨角度3~5×45°。

6.根据权利要求5所述的一种模具锻后超细化热处理工艺,其特征在于:通过所述s2步骤处理后的模具放入厢式台车电阻炉内进行加热时,首先以≤100℃/h的温度加热至350~450℃,保温4小时,然后再以≤100℃/h的温度加热至850±20℃并保温3小时,最后再以≤100℃/h的温度加热至1020±10℃并保温6小时后,将模具取出并进行超细化淬火处理。

7.根据权利要求1所述的一种模具锻后超细化热处理工艺,其特征在于:所述s3步骤中的超细化淬火处理包括:将超细化淬火处理后的模具取出进行分级淬火,分级淬火的步骤为:先水冷1-2分钟—出水—入pag冷却至70~100℃—出液—空冷5分钟测温≤150~170℃入厢式台车电阻炉内进行等温球化退火。

8.根据权利要求7所述的一种模具锻后超细化热处理工艺,其特征在于:所述pag淬火液中pag的含量为6%,出液温度为90~120℃。

9.根据权利要求1所述的一种模具锻后超细化热处理工艺,其特征在于:模具的等温球化退火步骤包括:

技术总结

本发明提供一种模具锻后超细化热处理工艺,包括S1、模具锻后采用风冷或水雾冷进行快速冷却,冷却至模具大平面的中心温度在400‑500℃之间,装入台车式退火炉内进行锻后完全退火处理;S2、退火出炉后的模具进行表检和探伤处理,切除头尾和影响产品质量的缺陷,超细化淬火做准备;S3、将处理后的模具再次放入厢式台车电阻炉内进行加热,然后对加热后的模具进行取出并进行超细化淬火处理,所述超细化淬火处理时的淬火液体采用PAG淬火液;S4、对超细化淬火处理后的模具再次放入厢式台车电阻炉进行等温球化退火。解决了模具锻后和硬化前热处理时生产周期长、整体性能差的问题,降低了成本,减少了对环境污染。

技术研发人员:胡士龙,李海龙,俞高行,梁光书,郭忠昌,汤敏僧,黄佳伟,祝孔文,刘妙玲,刘优发,高生

受保护的技术使用者:浙江杰德机械科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!