一种低膨胀浸渍管及制备方法与流程

本发明涉及rh浸渍管,具体而言是一种低膨胀浸渍管及制备方法。

背景技术:

1、rh即钢液真空循环脱气法,是鲁尔钢铁公司(ruhrstahl)和赫拉欧斯(hereaeus)共同设计开发的一种钢液炉外精炼方法。rh精炼可以对钢水进行脱氢、脱氮、脱氧、脱碳、脱硫、均匀钢水成分、提高钢液洁净度。其优点是:操作方便、精炼效果良好、处理时间短以及生产能力大。因此,rh精炼是洁净钢冶炼不可缺少的工艺。rh浸渍管在生产过程中频繁承受急冷急热,由于钢结构与耐火材料的膨胀系数不同,导致钢结构内部耐火砖疏松、脱落,外部浇注料产生裂纹、漏气导致钢水氮含量控制困难,缝隙处钢结构变形,大大降低使用寿命。由此可见,rh浸渍管明显影响rh的冶金功能。

2、cn202122474532.7公开了一种带风冷装置的浸渍管,通过在内胆外表面增加风冷室的方法,降低内胆的温度,提高连续冶炼同时提高了使用寿命。cn201920757283.2公开了一种用于rh精炼炉插入管的冷却装置,插入管的外壁上方焊接圆筒状结构冷却室,冷却室的外壁位置安装有冷水进水管和热水出水管,缓解了插入管金属钢结构发红、变形情况,提高了rh真空炉插入管的使用寿命。缺点:结构较复杂,增加过程温降。

3、cn201610554088.0公开了一种rh真空炉低应力浸渍管,由内向外依次包括耐火砖内衬、填充层和钢筒。钢筒壁面不开孔,钢筒底面焊接有环形金属圆管或环形金属圆棒,钢筒顶部下方的外壁上和环形金属圆管或环形金属圆棒外壁上均铺设有缓冲层,钢筒外壁和环形金属圆管或环形金属圆棒外壁沿钢筒轴向间隔分层周向均匀焊接有v形金属锚固件与双v形金属锚固件,且v形金属锚固件与双v形金属锚固件穿过缓冲层。缓解浸渍管复合体结构中各部件间材质性能显著差异带来的破损恶化问题,达到降低浸渍管结构应力与热应力,延长浸渍管的使用寿命。缺点:不能降低钢筒温度,热应力依旧交替进行。

4、文献“钢胆开槽方式对rh浸渍管热膨胀的影响,耐火材料,2015,49(1):56~58”为了解决rh炉浸渍管用耐火材料出现开裂、脱落等问题,利用ansys软件建立了耐火砖-钢胆-浇注料复合结构浸渍管的有限元模型,对钢胆开槽的浸渍管进行了分析计算,并进行了模拟试验和实际应用试验。结果表明,在钢胆上开槽是减小钢胆热膨胀的有效办法之一。缺点:降低钢胆的强度。

5、综上,尚未有相关报道公开过在不影响钢胆强度的前提下,减少使用过程中钢胆与耐火材料间的热应力,提高浸渍管的结构或方法。

技术实现思路

1、根据上述技术问题,而提供一种低膨胀浸渍管及其制备方法。

2、本发明采用的技术手段如下:

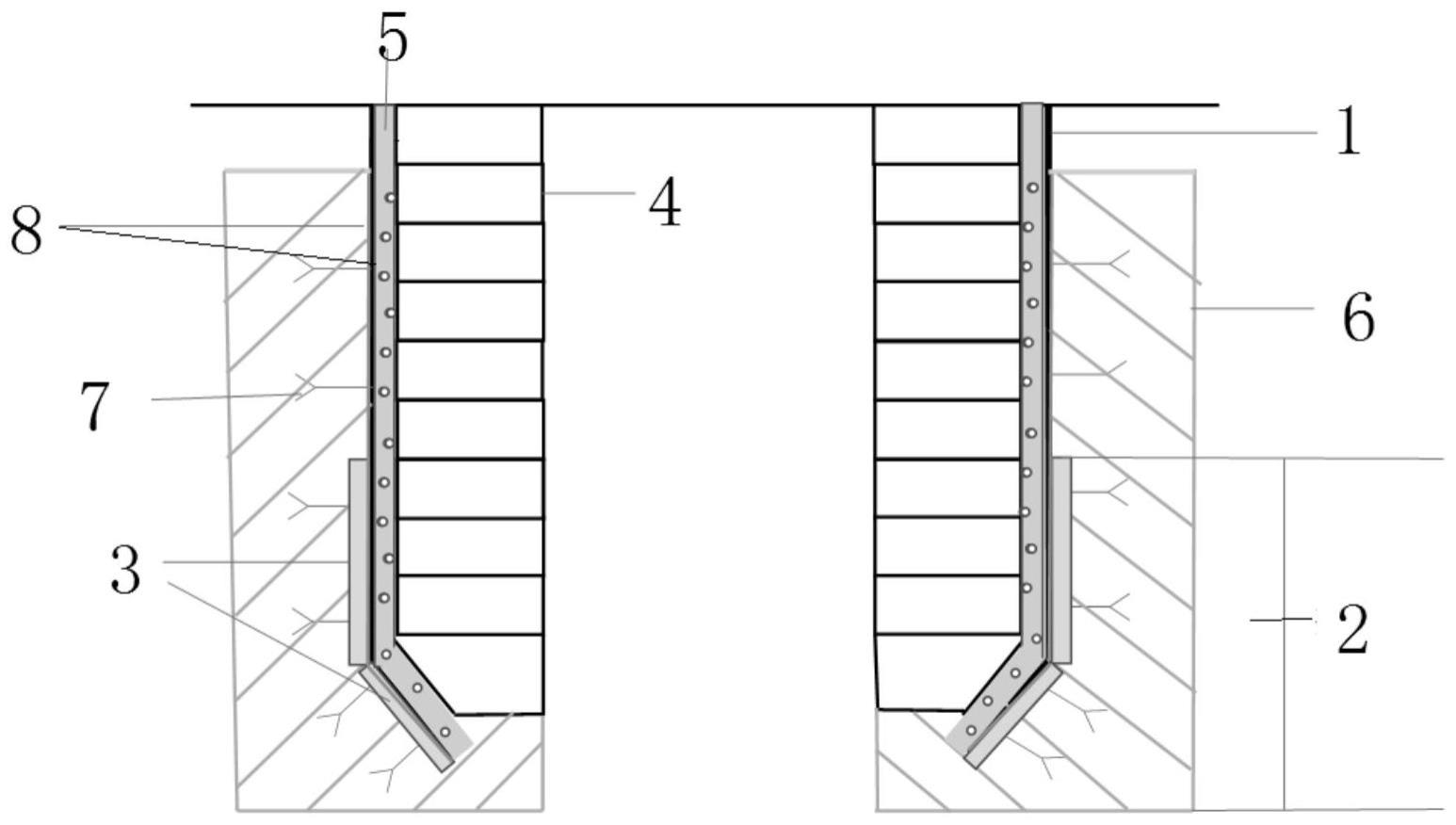

3、一种低膨胀浸渍管,包括钢胆,所述钢胆的外部具有耐火材料浇注料浇注形成的浇注层,内部具有耐火砖,所述钢胆的内外表面分别固定有铝片;所述钢胆下部用于插入钢液的部分的外壁所对应的铝片上固定有绝热板,所述绝热板位于所述浇注层内;位于内侧的所述铝片与所述耐火砖之间具有间隙,所述间隙内浇注低导热浇注料形成低导热浇注层,所述低导热浇注料中具有空心结构,位于内侧的所述铝片的上下两端封于所述低导热浇注层内,位于外侧的所述铝片的上下两端封于所述浇注层内。

4、优选地,所述浇注层内具有多个与所述钢胆外壁固定的锚件。

5、优选地,所述耐火材料浇注料为氧化铝浇注料,其包括:粒度3~5mm的氧化铝10~15份、粒度1~3mm的氧化铝15~25份、粒度0~1mm的氧化铝20~30份、粒度<0.074mm的氧化铝25~35份、硅微粉2~4份、活性氧化铝细粉3~6份、高铝水泥1~2份、不锈钢纤维1~1.5份、减水剂0.5~1份、防爆纤维0.4份、水6~7份。

6、优选地,所述低导热浇注料包括:粒度3~5mm的氧化铝10~15份、外径2~5mm的氧化铝空心球15~20份、粒度1~3mm的氧化铝15~20份、粒度0~1mm的氧化铝20~25份、粒度<0.074mm的氧化铝25~35份、硅微粉2~4份、活性氧化铝细粉3~6份、高铝水泥1~2份、减水剂0.5~1份、防爆纤维0.4份、水6~7份。

7、优选地,所述间隙为30~50mm。

8、优选地,所述绝热板厚度为10~30mm,为高铝质绝热板,其导热系数为0.035-0.09w/(m·k)。

9、优选地,所述铝片的厚度为2.0~4.0mm。

10、优选地,所述耐火砖为无铬砖。

11、本发明还公开了一种低膨胀浸渍管的制备方法,包括:

12、在所述钢胆的内壁和外壁分别固定所述铝片;

13、确定所述钢胆用于插入钢液深度的距离,并于所述钢胆下部用于插入钢液的部分的外壁所对应的铝片上固定所述绝热板;

14、所述钢胆内砌所述耐火砖,位于内侧的所述铝片与所述无铬砖之间具有所述间隙;

15、整体放入模具中,外侧注入所述耐火材料浇注料,且将位于外侧的所述铝片的上下两端封在所述耐火材料浇注料内;

16、所述间隙内浇注所述低导热浇注料,且将位于内侧的所述铝片的上下两端封在所述低导热浇注料内;

17、振动成型、养护、脱模、烘烤形成低膨胀浸渍管。

18、较现有技术相比,本发明具有以下优点:

19、传统工艺中,采用钢胆外壁直接设置氧化铝浇注层,内壁直接设置无铬砖,浸渍管在使用过程中,承受温度的急冷或急热变化,且钢胆的热膨胀系数与氧化铝浇注层和无铬砖的热膨胀系数不同,导致耐火材料产生裂纹,容易发生漏气,导致钢水氮含量控制困难。缝隙处钢结构变形,大大降低使用寿命。本发明通过在钢胆的外壁设置绝热板、铝片和内壁设置低导热浇注料,使钢胆受到外部和内部的热量降低,进而实现钢胆的温度变化小,减少了钢胆与耐火材料之间的热应力,且铝片容易变形进一步减少使用过程钢胆与耐火材料间的热应力,提高了浸渍管的使用寿命。

20、基于上述理由本发明可在rh浸渍管等领域广泛推广。

技术特征:

1.一种低膨胀浸渍管,包括钢胆,所述钢胆的外部具有耐火材料浇注料浇注形成的浇注层,内部具有耐火砖,其特征在于,所述钢胆的内外表面分别固定有铝片;所述钢胆下部用于插入钢液的部分的外壁所对应的铝片上固定有绝热板,所述绝热板位于所述浇注层内;位于内侧的所述铝片与所述耐火砖之间具有间隙,所述间隙内浇注低导热浇注料形成低导热浇注层,所述低导热浇注料中具有空心结构,位于内侧的所述铝片的上下两端封于所述低导热浇注层内,位于外侧的所述铝片的上下两端封于所述浇注层内。

2.根据权利要求1所述的一种低膨胀浸渍管,其特征在于,所述浇注层内具有多个与所述钢胆外壁固定的锚件。

3.根据权利要求1所述的一种低膨胀浸渍管,其特征在于,所述耐火材料浇注料为氧化铝浇注料,其包括:粒度3~5mm的氧化铝10~15份、粒度1~3mm的氧化铝15~25份、粒度0~1mm的氧化铝20~30份、粒度<0.074mm的氧化铝25~35份、硅微粉2~4份、活性氧化铝细粉3~6份、高铝水泥1~2份、不锈钢纤维1~1.5份、减水剂0.5~1份、防爆纤维0.4份、水6~7份。

4.根据权利要求1所述的一种低膨胀浸渍管,其特征在于,所述低导热浇注料包括:粒度3~5mm的氧化铝10~15份、外径2~5mm的氧化铝空心球15~20份、粒度1~3mm的氧化铝15~20份、粒度0~1mm的氧化铝20~25份、粒度<0.074mm的氧化铝25~35份、硅微粉2~4份、活性氧化铝细粉3~6份、高铝水泥1~2份、减水剂0.5~1份、防爆纤维0.4份、水6~7份。

5.根据权利要求1所述的一种低膨胀浸渍管,其特征在于,所述间隙为30~50mm。

6.根据权利要求1所述的一种低膨胀浸渍管,其特征在于,所述绝热板厚度为10~30mm,为高铝质绝热板,其导热系数为0.035-0.09w/(m·k)。

7.根据权利要求1所述的一种低膨胀浸渍管,其特征在于,所述铝片的厚度为2.0~4.0mm。

8.根据权利要求1所述的一种低膨胀浸渍管,其特征在于,所述耐火砖为无铬砖。

9.根据权利要求1~8任一权利要求所述的一种低膨胀浸渍管的制备方法,其特征在于,包括:

技术总结

本发明提供一种低膨胀浸渍管及其制备方法,包括钢胆,钢胆的内壁和外壁分别固定有铝片,钢胆外部具有浇注层,所述钢胆下部用于插入钢液的部分的外壁所对应的铝片上固定有绝热板,钢胆内部具有耐火砖;位于内侧的铝片与耐火砖之间具有间隙,所述间隙内浇注低导热浇注料形成低导热浇注层,所述低导热浇注料中具有空心结构。本发明采用绝热板和低导热浇注料降低了钢胆的温度,减少了钢胆与耐火材料之间的热应力,采用容易变形的铝片进一步减少使用过程钢胆与耐火材料间的热应力,从而提高了浸渍管使用寿命。

技术研发人员:李龙,常智渊,尹晶晶,周伟,陈林

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!