一种超硬磨具用免熔炼陶瓷结合剂及其制备方法和应用与流程

本发明属于陶瓷结合剂的,尤其是涉及一种适用于超硬磨具行业免熔炼的陶瓷纳米结合剂及制备方法和应用。

背景技术:

1、现有超硬陶瓷磨具所需要的结合剂往往采用经过高温熔炼成熔体后的陶瓷结合剂粉体,因为熔炼后的陶瓷结合剂对磨料有着更好的润湿效果。现有技术公开了一种低温陶瓷结合剂金刚石砂轮及其制备方法,属于超硬磨具制作技术领域;将陶瓷结合剂原料经球磨、熔炼、水淬、再次球磨、干燥过筛获得陶瓷结合剂初始材料。现有技术公开了一种晶化陶瓷结合剂磨具的制备方法,将一定比例的原料混合后经过熔炼、冷却、粉碎、球磨均匀,得到的混合粉体与表面活性剂加入溶剂中分散均匀,然后加入正硅酸乙酯搅拌反应,喷雾干燥,然后微波处理,得到晶化陶瓷结合剂。现有技术提供一种具有高强度、耐磨性可靠的多晶型微晶玻璃陶瓷结合剂,将过筛后的混合料置于烘箱中以120-150℃烘烤1-2h,转炉熔炼,以5-7℃/min的升温速度升温至1320-1400℃高温熔炼,熔炼保温1-2h。现有技术公开了一种自带气孔的陶瓷结合剂及其制备方法,自带气孔的陶瓷结合剂,制备方法包括混料、熔炼淬水、球磨过筛。本发明工艺简单,原材料易得。金刚石磨具用陶瓷结合剂及其研究进展公开了玻璃料的制备流程在于首先确定配方、准备相应的原材料,然后,按配比称料、混合、熔炼、水淬、磨细至80μm以下,并干燥至含水率小于5%后备用。现有技术选择了硼铝硅酸盐玻璃体系作为陶瓷结合剂的基础体系,确定了结合剂的各组分,通过称量混料、高温熔炼、水淬干燥、球磨过筛等工序最终制得了陶瓷结合剂。

2、对于传统的陶瓷结合剂制备而言,结合剂的制备需要高温熔炼,从而改善结合剂的性能,提升结合剂对磨料的润湿效果,最终提升磨具的性能,这是本领域技术常识,但结合剂制备的熔炼过程消耗了大量的能量和资源。

技术实现思路

1、本发明提供一种陶瓷结合剂,该结合剂具有不需要高温熔炼环节的工艺特点,降低生产能源消耗,降低生产成本,达到绿色生产,节能减排的目的,制备方法简单高效且成本低。进一步的,该结合剂为陶瓷结合剂,结合剂内部存在大量的不同形状和尺寸的纳米晶体,该结合剂制备的磨具具有较好的机械强度和锋利性。

2、本发明采用如下技术方案:

3、一种陶瓷结合剂的制备方法,包括以下步骤,将原料混合,得到陶瓷结合剂;所述原料包括氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物中的一种或几种。优选的,陶瓷结合剂由氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物组成。

4、本发明中,将氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物混合,制备陶瓷结合剂,无需熔炼;优选的,将氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物球磨,制备陶瓷结合剂;进一步优选的,将氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物球磨后干燥、过筛,制备陶瓷结合剂。

5、本发明中,稀土氧化物包括氧化镧、氧化铈;优选的,稀土氧化物为氧化镧和氧化铈;进一步优选的,氧化镧、氧化铈的重量比例为1∶(0.5~1.5),优选为1∶(0.9~1.3)。

6、本发明中,按重量计,氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物的比例为(300~500)∶(10~50)∶(300~400)∶(30~80)∶(10~30)∶(5~15)∶(30~80)∶(10~50)∶(50~100)∶(5~20);优选的,氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物的比例为(350~450)∶(20~40)∶(320~380)∶(40~60)∶(15~25)∶(7~13)∶(40~60)∶(20~40)∶(70~90)∶(7~15);进一步优选的,氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物的比例为(380~420)∶(25~35)∶(330~360)∶(45~55)∶(17~22)∶(8~12)∶(45~55)∶(25~35)∶(75~85)∶(8~12)。

7、本发明中,球磨时,料球水比为1∶(1~3)∶(0.1~2),优选为1∶(1~2)∶(0.2~1),比如1:1.5∶0.5;球磨的时间为1~48h,优选为20~40h。干燥的温度为80~200℃,优选为120~180℃;干燥的时间为5~24h,优选为15~20h。过筛后取粒径为10~30um的物料作为本发明陶瓷结合剂。

8、一种超硬磨具,包括陶瓷结合剂与磨料。

9、上述超硬磨具的制备方法包括以下步骤,将磨料、陶瓷结合剂以及树脂液混合后成型、干燥、烧结,得到超硬磨具。

10、优选的,磨料包括cbn磨料;树脂液为常见市售酚醛树脂液,使得磨料结合剂混合成型。

11、优选的,磨料、陶瓷结合剂以及树脂液的重量比为(65~85)∶(15~20)∶(3~5),优选为(70~85)∶(15~18)∶(4~5),比如80∶15∶5。

12、本发明公开了上述陶瓷结合剂在制备超硬磨具中的应用,比如制备cbn磨具,该磨具具有较好的机械强度,对磨料把持力强,锋利性好,寿命长,且该制备方法简单。

13、本发明公开了上述超硬磨具比如cbn磨具在压缩机内圆加工中的应用。

14、和现有技术相比,本发明提供的陶瓷结合剂及其制备方法有以下优势:

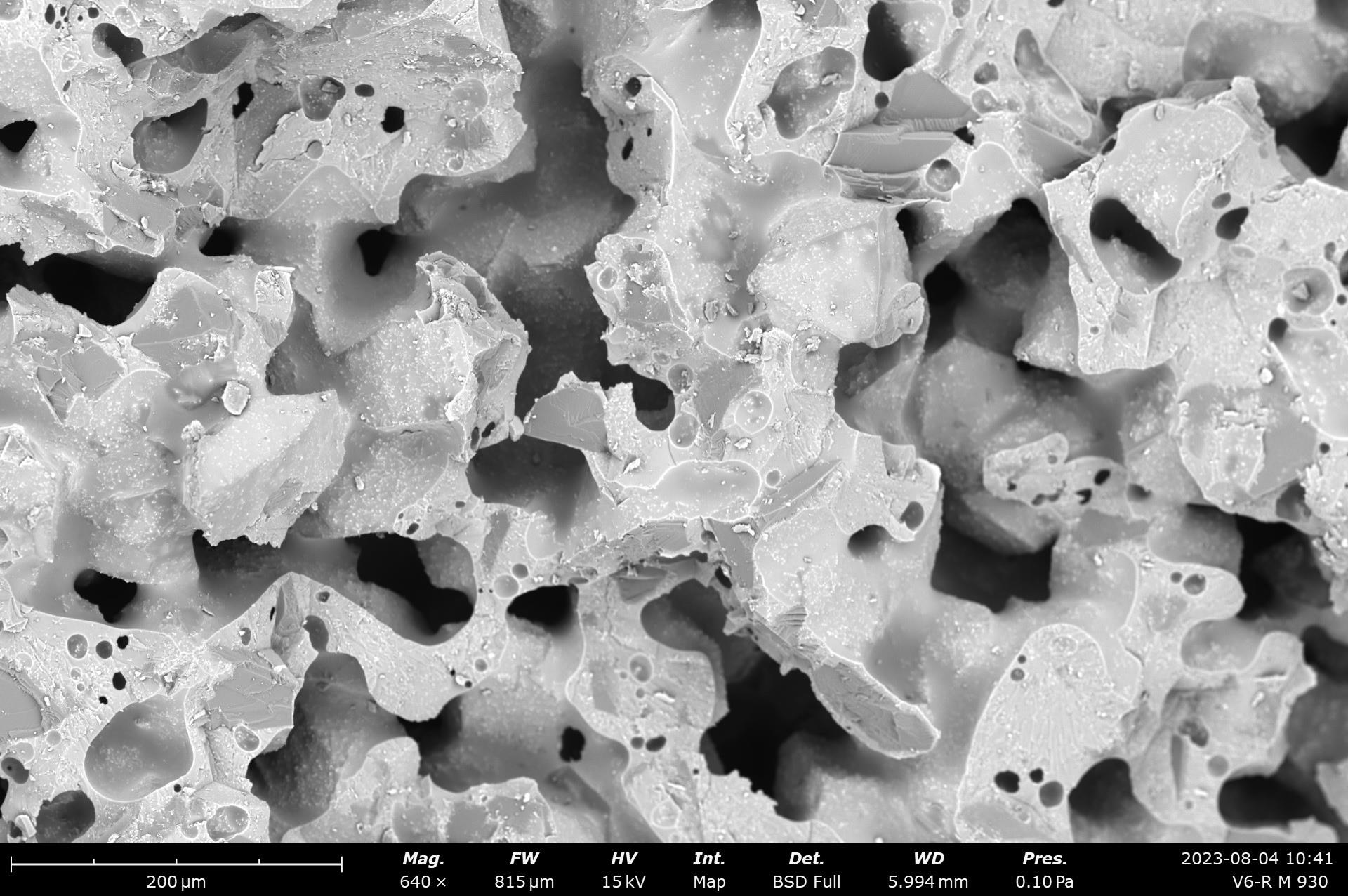

15、本发明提供的陶瓷结合剂,由特定范围比例的氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物组成,稀土氧化物包括氧化镧、氧化铈。本发明陶瓷结合剂不需要熔炼,通过各原料间相互作用反应,在一定条件下生成玻璃质,内部包含不同形状和尺寸的陶瓷纳米晶体,所得到的结合剂具有较好的机械强度、磨削性能和结合力,用于超硬陶瓷磨具制备,能得到强度高,韧性好,锋利性好和使用寿命高的超硬陶瓷磨具。

16、普通磨具使用的陶瓷结合剂是黏土、石英、长石等矿物质原料组成的,烧成温度一般在1200℃以上,不适用于比如压缩机内圆、外圆、端面等应用。超硬磨具由于金刚石、cbn的温度敏感性,一般烧成温度在950℃以下,所用陶瓷结合剂多是通过化学纯的化合物熔炼配制的。本发明提供的陶瓷结合剂制备方法简单,克服了现有技术认为超硬磨具结合剂必须要熔炼步骤的技术偏见,制备成本降低。

17、本发明提供的cbn磨具,强度高,锋利度好,寿命长,结合剂加入用量少;本发明提供的cbn磨具的制备方法,该方法成本低。

技术特征:

1.一种陶瓷结合剂的制备方法,包括以下步骤,将原料混合,得到陶瓷结合剂;所述原料包括氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物中的一种或几种。

2.根据权利要求1所述陶瓷结合剂的制备方法,其特征在于,陶瓷结合剂由氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物组成。

3.根据权利要求1所述陶瓷结合剂的制备方法,其特征在于,制备陶瓷结合剂时,无需熔炼。

4.根据权利要求1所述陶瓷结合剂的制备方法,其特征在于,稀土氧化物包括氧化镧、氧化铈。

5.根据权利要求1所述陶瓷结合剂的制备方法,其特征在于,按重量计,氧化硅、氧化铝、氧化硼、碳酸钠、碳酸锂、氧化钙、氧化镁、氧化锌、硅酸锆、稀土氧化物的比例为(300~500)∶(10~50)∶(300~400)∶(30~80)∶(10~30)∶(5~15)∶(30~80)∶(10~50)∶(50~100)∶(5~20)。

6.根据权利要求1所述陶瓷结合剂的制备方法制备的陶瓷结合剂。

7.一种超硬磨具的制备方法,包括以下步骤,将磨料、权利要求6所述陶瓷结合剂以及树脂液混合后成型、干燥、烧结,得到超硬磨具。

8.根据权利要求7所述超硬磨具的制备方法,其特征在于,磨料、陶瓷结合剂以及树脂液的重量比为(65~85)∶(15~20)∶(3~5)。

9.根据权利要求7所述超硬磨具的制备方法制备的超硬磨具。

10.权利要求6所述陶瓷结合剂在制备超硬磨具中的应用;或者权利要求9所述超硬磨具在压缩机内圆加工中的应用。

技术总结

本发明提供了一种超硬磨具用免熔炼陶瓷结合剂及其制备方法和应用,由特定范围比例的氧化硅,氧化铝,氧化硼,碳酸钠,碳酸锂,氧化钙,氧化镁,氧化锌,硅酸锆和稀土氧化物组成。本发明陶瓷结合剂不需要熔炼后冷却再破碎,通过各原料间相互作用反应,在一定条件下生成玻璃质,内部包含不同形状和尺寸的陶瓷纳米晶体,所得到的结合剂具有较好的机械强度、磨削性能和结合力,用于超硬陶瓷磨具制备,能得到强度高,韧性好,锋利性好和使用寿命高的超硬陶瓷磨具。本发明提供的陶瓷结合剂制备方法简单,免去常规超硬磨具结合剂的熔炼步骤,制备成本降低。本发明制备超硬磨具结合剂未见近似报道。

技术研发人员:韩效奇,刘振波,薛萍,杨菲

受保护的技术使用者:江苏赛扬精工科技有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!