一种异型渣罐的铸造方法与流程

本发明属于渣罐铸造,尤其涉及一种异型渣罐的铸造方法。

背景技术:

1、渣罐是一种用于盛装钢铁冶炼过程中产生的高温熔渣的容器,是冶金行业中钢渣处理的重要设备。现有的铸造工艺普遍是将渣罐本体与吊把整体铸造。这种工艺是以吊把的中心线在渣罐本体的径向分型,然后合箱浇注;渣罐整体铸造后,吊把部分组织不够致密,存在缩松,因此存在较大安全隐患。

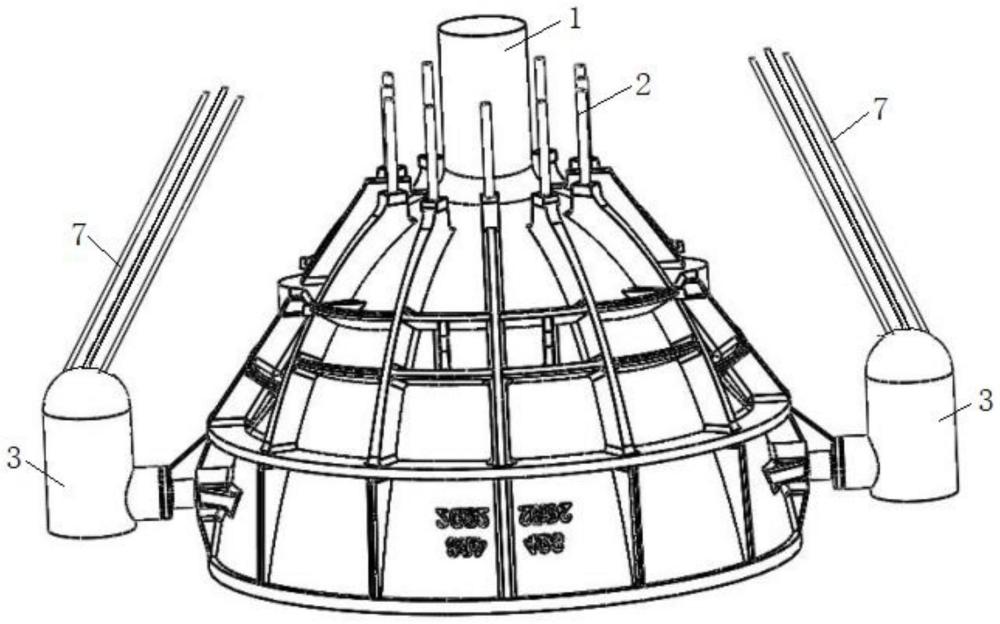

2、见图1-2,这种异型渣罐的形状比较特殊,除了罐体内部形状与传统的纯圆形和椭圆型、方形渣罐不同之外,渣罐外部横纵筋很多,而且横筋外形是呈弧状分布,罐底有数条纵向筋凸出罐底作为渣罐使用支撑座,由于吊把和渣罐本体热节部分体积较小,无法放置顶暗冒口补缩,即使放置后期也很难清理。

技术实现思路

1、本发明的目的是提供一种异型渣罐的铸造方法,克服现有技术的不足,直接采用利用吊把作为侧暗冒口的补缩通道,不用额外设置传统的侧暗冒口补缩通道,即可达到侧暗冒口补缩的效果,满足异形渣罐吊把与渣罐本体相交250mm厚大部分的ut探伤的标准要求。

2、为实现上述目的,本发明通过以下技术方案实现:

3、一种异型渣罐的铸造方法,包括冒口配置、建模调整、木型设计、木型制作、合箱浇注和打箱清理,其特征在于,所述冒口配置包括明顶冒口、辅助顶排气冒口、侧暗冒口和外冷铁,渣罐采用倒置状态舂制成砂型,罐底处对应设置明顶冒口,罐沿处对应设置钢水底返内浇口,辅助顶排气冒口设置在罐底纵筋的顶部,数量与纵筋数量一致,所述侧暗冒口设置在吊把的端部,吊把本身做为补缩通道,外冷铁设置在吊把对应罐体的内壁处,外冷铁辅助激冷渣罐内侧的厚大热节部分,提高局部罐体的密度。

4、所述辅助顶排气冒口处设置有集渣、排气的陶瓷管。

5、所述陶瓷管直径为30~45mm。

6、所述高明顶冒口直径为φ500mm~550mm,高度为750mm~800mm。

7、所述侧暗冒口直径为φ450~500mm,高度为900mm~980mm。

8、所述侧暗冒口的顶部为半球形拱顶,其顶部放置有3~5根φ30~36mm的排气管,排气管的长度达到上箱上平面,与大气连通。

9、所述外冷铁的厚度与对应壁厚的比例为1.1~1.3。

10、与现有技术相比,本发明的有益效果是:

11、1)工艺过程合理,显著提高了铸件的工艺出品率,达到65%以上;

12、2)侧暗冒口结构设计效果好,吊把部位无需刨磨及焊补,吊把部位一次处理合格率达到100%;

13、3)工序生产过程连续有序,大幅减轻了工人劳动强度,缩短了出口渣罐的生产周期,提高了生产效率;

14、4)本发明方法可推广到其他类似异型渣罐的生产中,实现类似产品的自主生产。

技术特征:

1.一种异型渣罐的铸造方法,包括冒口配置、建模调整、木型设计、木型制作、合箱浇注和打箱清理,其特征在于,所述冒口配置包括高明顶冒口、辅助顶排气冒口、侧暗冒口和外冷铁,渣罐采用倒置状态舂制成砂型,罐底处对应设置明顶冒口,罐沿处对应设置钢水底返内浇口,辅助顶排气冒口设置在罐底纵筋的顶部,数量与纵筋数量一致,所述侧暗冒口设置在吊把的端部,吊把本身做为补缩通道,外冷铁设置在吊把对应罐体的内壁处,外冷铁辅助激冷渣罐内侧的厚大热节部分,提高局部罐体的组织致密度。

2.根据权利要求1所述的一种异型渣罐的铸造方法,其特征在于,所述辅助顶排气冒口处设置有集渣、排气的陶瓷管。

3.根据权利要求2所述的一种异型渣罐的铸造方法,其特征在于,所述陶瓷管直径为30~45mm。

4.根据权利要求1所述的一种异型渣罐的铸造方法,其特征在于,所述明顶冒口直径为φ500mm~550mm,高度为750mm~800mm。

5.根据权利要求1所述的一种异型渣罐的铸造方法,其特征在于,所述侧暗冒口直径为φ450~500mm,高度为900mm~980mm。

6.根据权利要求1所述的一种异型渣罐的铸造方法,其特征在于,所述侧暗冒口的顶部为半球形拱顶,其顶部放置有3~5根φ30~36mm的排气管,排气管的长度达到上箱上平面,与大气连通。

7.根据权利要求1所述的一种异型渣罐的铸造方法,其特征在于,所述外冷铁的厚度与对应壁厚的比例为1.1~1.3。

技术总结

本发明属于渣罐铸造技术领域,尤其涉及一种异型渣罐的铸造方法,其特征在于,其冒口配置包括明顶冒口、辅助顶排气冒口、侧暗冒口和外冷铁,渣罐采用倒置状态成型,罐底处对应设置明顶冒口,罐沿处对应设置钢水浇入口,辅助顶排气排气冒口设置在罐底纵筋的顶部,数量与纵筋数量一致,侧暗冒口设置在吊把的端部,吊把本身做为补缩通道,外冷铁设置在吊把对应罐体的内壁处。本发明的有益效果是:1)工艺出品率达到65%以上;2)吊把部位一次处理合格率达到100%;3)减轻了工人劳动强度,缩短了异型渣罐的生产周期,提高了生产效率;4)本发明方法可推广到其他类似异型渣罐的生产中,实现类似产品的自主生产。

技术研发人员:邓宏,徐晓林,张文升,葛春钰,李海强,李大新,赵明哲,罗世轩,白静

受保护的技术使用者:鞍钢铸钢有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!