一种2500m3高炉枕木的填充工艺的制作方法

本申请涉及高炉开炉,具体涉及一种2500m3高炉枕木的填充工艺。

背景技术:

1、新建高炉开炉时进行炉缸装料,一般采用底部加焦炭,然后填充枕木的工艺,加枕木主要是便于开炉时点火操作,着火的枕木燃烧炉缸区域的焦炭,从而实现快速开炉;炉缸底部加焦炭一方面防止填充枕木过程中枕木触碰并破坏炉缸的炉墙砖衬,另一方面,有利于开炉后焦炭燃烧产生热流快速加热炉缸底部,从而为后续生成的高温渣铁进入炉缸创造条件。

2、高炉开炉,炉缸有两种填充模式:一种是填焦;另一种是枕木填充。两种方法都各自有自己的优缺点;传统的枕木填充是炉低填底焦后就枕木杂乱无序,焦炭填充于枕木之中,使枕木不能快速与氧气燃烧,不能快速正常下料,枕木无规则的的摆放在炉缸,虽然也对风口有枕木保护,但对保护风口的枕木没有固定,起保护意义不大。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种2500m3高炉枕木的填充工艺,用于解决现有技术中传统的枕木填充是炉低填底焦后就枕木杂乱无序,使枕木不能快速与氧气燃烧,不能快速正常下料的问题。

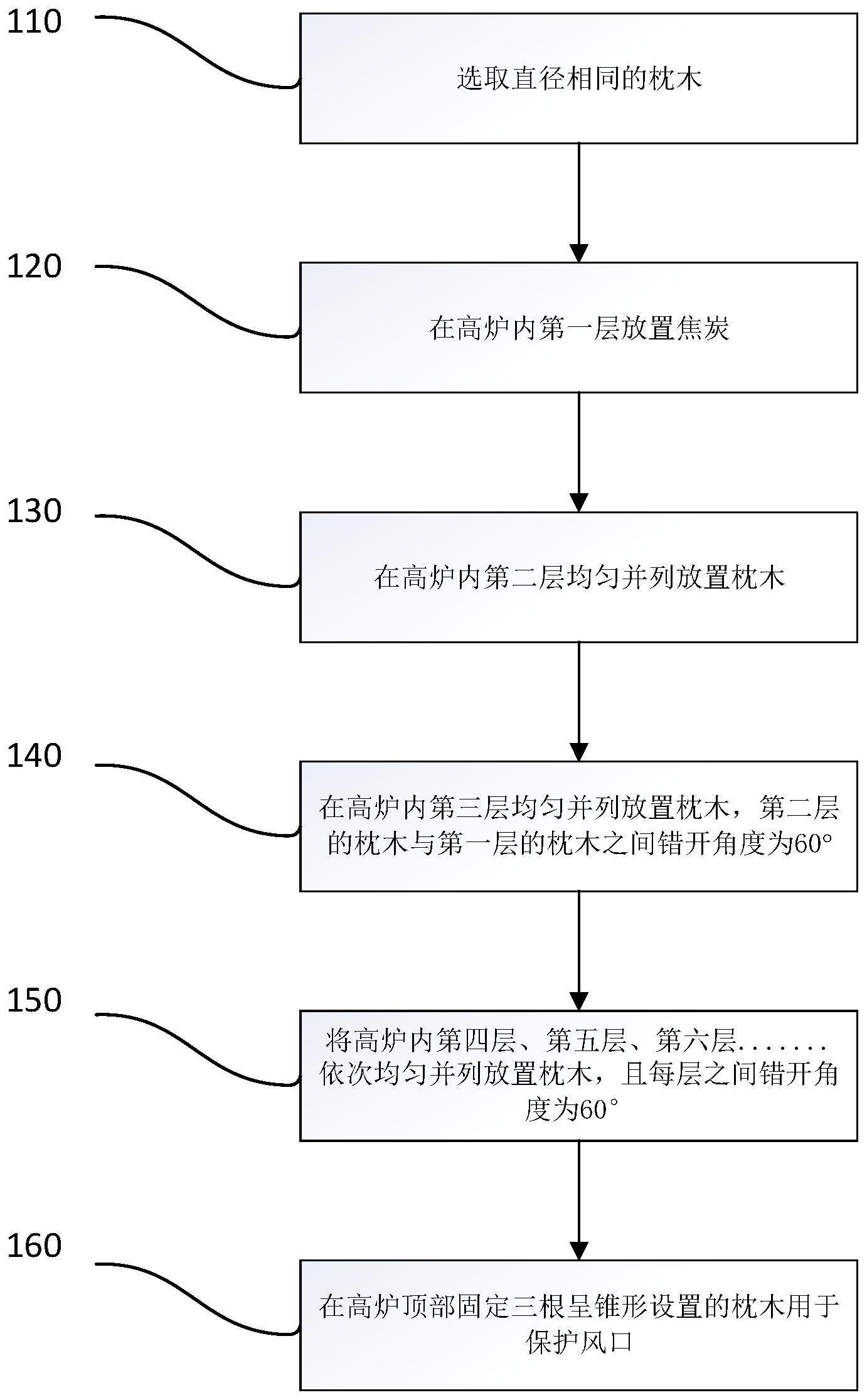

2、为实现上述目的及其他相关目的,本发明提供一种2500m3高炉枕木的填充工艺,包括:

3、选取直径相同的枕木;

4、在高炉内第一层放置焦炭;

5、在高炉内第二层均匀并列放置枕木;

6、在高炉内第三层均匀并列放置枕木,第二层的枕木与第一层的枕木之间错开角度为60°;

7、将高炉内第四层、第五层、第六层.......依次均匀并列放置枕木,且每层之间错开角度为60°;

8、在高炉顶部固定三根呈锥形设置的枕木用于保护风口。

9、可选地,预先准备长度2.5m枕木900根;

10、预先准备长度1.5m枕木200根;

11、预先准备长度1.0m枕木200根;

12、预先准备长度0.5m枕木200根;

13、且将长度为2.5m、1.5m、1.0m和0.5m的枕木分堆放置。

14、可选地,高炉内放置枕木距离风口800mm时,将剩余枕木放置高炉中心,并呈锥形放置。

15、可选地,每一层的枕木与枕木之间设置间隙200-250mm。

16、可选地,填充枕木之前,对高炉进行气体分析检查,当炉内一氧化碳浓度小于30mg/m3、氧气浓度大于20.6%,且炉内温度小于60℃时,才能进行炉内填充作业。

17、可选地,装填枕木之前进行高炉烘炉和压力测试,并让炉内温度低于50℃。

18、可选地,铁口导管采用黏土包裹,并将铁口导管用黏土砖垫起。

19、如上所述,本发明中的技术方案带来的有益效果至少包括:将枕木每层均交错设置,有利于开炉点火送风后氧气快速与枕木接触燃烧,解决了枕木不能快速与氧气燃烧,不能快速正常下料的问题,而且在高炉顶部放置三根锥形设置的枕木,完整保护好风口,以利于快速形成中心气流。

技术特征:

1.一种2500m3高炉枕木的填充工艺,其特征在于,包括:

2.根据权利要求1所述一种2500m3高炉枕木的填充工艺,其特征在于:

3.根据权利要求1所述一种2500m3高炉枕木的填充工艺,其特征在于:

4.根据权利要求1所述一种2500m3高炉枕木的填充工艺,其特征在于:

5.根据权利要求1-4任一项所述一种2500m3高炉枕木的填充工艺,其特征在于:

6.根据权利要求要求1-4任一项所述一种2500m3高炉枕木的填充工艺,其特征在于:

7.根据权利要求要求1-4任一项所述一种2500m3高炉枕木的填充工艺,其特征在于:

技术总结

本发明提供一种2500m<supgt;3</supgt;高炉枕木的填充工艺,包括:选取直径相同的枕木;在高炉内第一层放置焦炭;在高炉内第二层均匀并列放置枕木;在高炉内第三层均匀并列放置枕木,第二层的枕木与第一层的枕木之间错开角度为60°;将高炉内第四层、第五层、第六层......依次均匀并列放置枕木,且每层之间错开角度为60°;在高炉顶部固定三根呈锥形设置的枕木用于保护风口,本发明中的技术方案带来的有益效果至少包括:将枕木每层均交错设置,有利于开炉点火送风后氧气快速与枕木接触燃烧,解决了枕木不能快速与氧气燃烧,不能快速正常下料的问题,而且在高炉顶部放置三根锥形设置的枕木,完整保护好风口,以利于快速形成中心气流。

技术研发人员:黎勇,宋凯,廖长生,周电,谭延

受保护的技术使用者:重庆钢铁股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!