直流矿热炉生产高碳铬铁工艺的制作方法

:本发明涉及铁合金冶炼,尤其涉及一种直流矿热炉生产高碳铬铁工艺。

背景技术

0、

背景技术:

1、高碳铬铁是cr含量≥50%的一种合金,以牌号为fecr55c10.0的高碳铬铁为例,i组cr含量要求≥60%,ii组cr含量要求≥52%,c含量要求<10%。高碳铬铁主要用于不锈钢生产,用作含碳较高的滚珠钢、工具钢和高速钢的合金剂,提高钢的淬透性,增加钢的耐磨性和硬度;用作铸铁的添加剂,改善铸铁的耐磨性和提高硬度,同时使铸铁具有良好的耐热性;用作无渣法生产硅铬合金和中、低、微碳铬铁的含铬原料;用作电解法生产金属铬的含铬原料;用作吹氧法冶炼不锈钢的原料。

2、目前,高碳铬铁都采用交流矿热炉生产,如申请号为cn201910905536.0的中国专利申请公开了一种高碳铬铁合金的制备方法,是将铬矿粉、焦炭、硅石为原料进行混合,得到混合物料;将上述混合物料与粘结剂、造渣剂、氧化剂进行混合配料加入电炉内,送电升温至1600-1700℃进行熔化冶炼作业;待物料全部熔化,停电倾炉扒出炉内积渣,将熔融扒渣后的铁水浇注于锭模中,冷凝后,即制得合格的高碳铬铁产品。目前的高碳铬铁生产工艺对入炉物料铬矿粒度有要求,原因是考虑到透气性和还原性,粉矿不能直接入炉冶炼,导致对入炉原料要求较高,原料为矿粉时需要预处理,势必增加工序、能耗和成本,因此cn201910905536.0的中国专利申请对铬矿的粒度要求为10-50mm,因此当铬矿为粉矿时,则需要对其进行预处理以球团化;如公开号为cn105908061a的中国专利申请也公开了一种生产高碳铬铁的方法,通过将原料处理生成球团,并在转底炉中对球团进行预还原生成铬铁直接还原球团,然后将铬铁直接还原球团热送至矿热炉中进行冶炼分离得到高碳铬铁;该专利申请公开的方法需要将原料全部球团化处理,必然造成能源消耗大的问题,此外人工成本高,设备投资大,生产成本高。

3、此外,由于交流矿热炉仍然存在以下缺点:电磁感应现象,涡流损耗,感抗及噪音高,矿热炉功率因数低;存在集肤效应导致电能损耗,即当导体中有交流电或者交变电磁场时,导体内部的电流分布不均匀,电流集中在导体的“皮肤”部分,也就是说电流集中在导体外表的薄层,越靠近导体表面,电流密度越大,导体内部实际上电流较小,结果使导体的电阻增加,使它的损耗功率也增加;因此矿热炉生产高碳铬铁合金表现为电耗高,在3200-3600kva/t,铬回收率低,90%左右;焦炭消耗量高,消耗0.42t/t合金左右(固定碳含量84%左右)。

4、最后,由于交流矿热炉电极下插深度较小,即交流矿热炉电极底部距炉底的距离较大,由于电极是底端放弧放电,因此交流矿热炉电极散热大,热损失较大,表现为炉口温度高,造成的后果是炉口设备寿命短,炉口设备降温的冷却水温度高,冷却水用水量大,冷却水损耗高。

5、经检索,目前有文献公开研发直流矿热炉用以代替交流矿热炉,如申请号为202111116104.5的中国专利公开的一种大功率多回路直流电极矿热炉系统,申请号为cn201811467548.1的中国专利公开的一种多回路无底电极直流矿热炉,均给出了直流矿热炉结构,但并未给出直流电极矿热炉生产高碳铬铁的先例,因此发明人经过研究,提出了一种直流矿热炉生产高碳铬铁工艺。

技术实现思路

0、

技术实现要素:

1、为解决上述技术问题,本发明的目的在于提供一种直流矿热炉生产高碳铬铁工艺。

2、本发明由如下技术方案实施:直流矿热炉生产高碳铬铁工艺,包括:

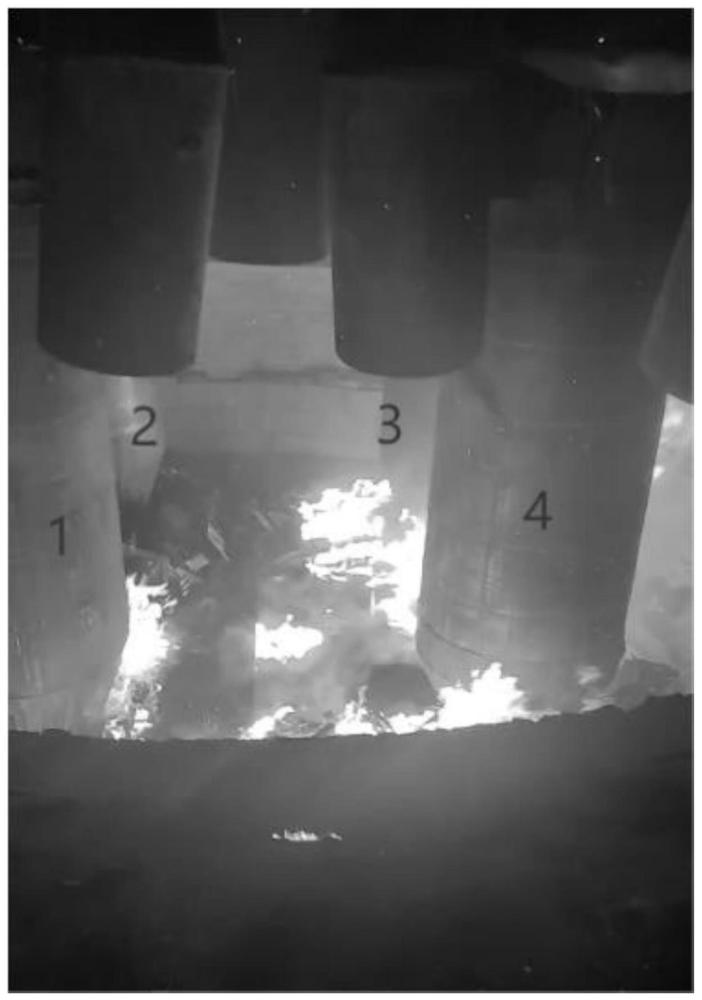

3、s1.将铬矿和焦炭按照1:0.15-0.25投入直流矿热炉,其中铬矿包括铬块和铬粉,铬块粒径5-80mm,铬粉粒径5mm以下,铬粉重量占铬矿20-55%;

4、s2.控制矿热炉使用功率温度达到1600℃以上,保温3-4h出炉浇铸,即得高碳铬铁。

5、优选的,所述s1中,所述铬矿中cr2o3含量40%以上;所述焦炭中固定碳含量84%以上。

6、优选的,直流矿热炉为30000kva直流矿热炉,设置至少2对电极,炉壳横截面为椭圆形,长轴距为12-13m,短轴距为11-12m,极间距1.8-2.2m,炉膛深度3.5-3.7m,二次工作电压120-260v,二次工作电流为70000-100000a。

7、本方案可以直接投入20-55%的粉矿的原因是:直流矿热炉热负荷分布均匀,分布面积增大,加之直流电炉化料速度快,炉内产生的液体溶池增大很多,随着溶池的增大,氧化还原反应产生的气体溢出变得容易很多,这一直流独有性,能够使用大部分粉矿直接生产,降低生产成本。

8、本发明的优点:

9、1、本发明采用直流矿热炉生产高碳铬铁,可以加入占铬矿含量20-55%的粒径5mm以下铬粉,即采用直流矿热炉生产高碳铬铁时对原料的粒径要求较低,减少甚至无需对原料球团化处理的步骤,相对交流矿热炉生产时能源消耗小,人工成本低,设备投资小,生产成本显著降低。

10、2、本发明采用直流矿热炉生产高碳铬铁,直流矿热炉的电极一正一负为一组,电子从负电极到正电极,流动有序稳定;而交流矿热炉的三个电极的电子无序流动,电路发散,可能从电极向炉墙发散,因此功率因数由交流矿热炉的0.8-0.85提升到0.95,电耗显著降低,电耗在2650-3000kva/t,铬回收率提高到92%左右;

11、3、本发明采用直流矿热炉生产高碳铬铁,与交流矿热炉生产高碳铬铁相比,在原料铬矿与焦炭配比相同的情况下,由于铬回收率提高,则焦炭消耗量(单耗)降低,具体而言,焦炭消耗量降低到0.40t/t合金左右,相比于交流矿热炉生产时降低5%(以固定碳含量84%左右的焦炭计)。

12、4、本发明控制直流矿热炉120-260v,二次工作电流为70000-100000a,由于交流矿热炉电极端部距炉底的距离大,直流矿热炉电极端部距炉底的距离小,相较而言,33000kva的直流矿热炉比33000kva交流矿热炉电极端部距炉底的距离减小400-700mm,由于电极是底端放弧放电,因此直流矿热炉的热损失比交流矿热炉的小,表现为炉口温度低,因此炉口设备寿命可延长,炉口设备降温的冷却水温度低,冷却水用水量下降,冷却水损耗降低,达到节能降耗的效果。

技术特征:

1.直流矿热炉生产高碳铬铁工艺,其特征在于,包括:

2.根据权利要求要求1所述直流矿热炉生产高碳铬铁工艺,其特征在于,所述s1中,所述铬矿中cr2o3含量40%以上;所述焦炭中固定碳含量84%以上。

3.根据权利要求要求1所述直流矿热炉生产高碳铬铁工艺,其特征在于,所述直流矿热炉为30000kva直流矿热炉,至少2对电极,炉壳横截面为椭圆形,长轴距为12-13m,短轴距为11-12m,极间距1.8-2.2m,炉膛深度3.5-3.7m,二次工作电压120-260v,二次工作电流为70000-100000a。

技术总结

本发明公开了直流矿热炉生产高碳铬铁工艺,包括:S1.将铬矿和焦炭按照1:0.15‑0.25投入直流矿热炉,其中铬矿包括铬块和铬粉,铬块粒径5‑80mm,铬粉粒径5mm以下,铬粉重量占铬矿20‑55%;S2.控制矿热炉使用功率使温度达到1600℃以上,保温3‑4h出炉浇铸,即得高碳铬铁。本发明采用直流矿热炉生产高碳铬铁,可以加入占铬矿含量20‑55%的粒径5mm以下铬粉,即采用直流矿热炉生产高碳铬铁时对原料的粒径要求较低,减少甚至无需对原料球团化处理的步骤,相对交流矿热炉生产时能源消耗小,人工成本低,设备投资小,生产成本显著降低。

技术研发人员:胡长刚,王平,伍彦军,王东博,姜明玉,高明

受保护的技术使用者:乌海三美国际矿业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!