一种分浇次调整结晶器液位设定的方法与流程

本发明涉及连铸生产,尤其涉及一种分浇次调整结晶器液位设定的方法。

背景技术:

1、在高拉速连铸生产过程中,结晶器铜板渣线位置容易出现表面温度过高和热应力过大的问题,导致机械性能变差、产生热疲劳、龟裂和划痕缺陷。这些问题会影响铸坯表面质量,进而导致钢卷产生倒“山峰”形貌的横裂纹缺陷。为了减缓结晶器铜板渣线位置的侵蚀速度,减少龟裂和划痕缺陷,需要对连铸过程中的结晶器液位设定进行调整。

2、相关技术中采用随时间变化升高液位或者降低液位的方式以避免渣线长时间腐蚀铜板的同一位置,但在实际应用中仍存在钢卷出现横裂纹缺陷的问题。

3、综上所述,急需一种分浇次调整结晶器液位设定的方法以解决相关技术中存在的问题。

技术实现思路

1、本发明的主要目的是提供一种分浇次调整结晶器液位设定的方法,以解决相关技术中钢卷出现横裂纹缺陷的技术问题。

2、为实现上述目的,本发明提供了一种分浇次调整结晶器液位设定的方法,包括以下步骤:

3、s1:采集结晶器内铜板的裂纹长度的历史数据以及结晶器满液位与空液位差值δs,计算液位波动值δh,采集结晶器的高位报警值a1、低位报警值a2、高位浇铸值b1以及低位浇铸值b2,得到结晶器的浇铸液位范围为max(a2,b2)~min(a1,b1);

4、s2:进行浇铸,设定初始液位值;所述浇铸过程中满足前一浇次与后一浇次的液位设定值之差大于液位波动值δh,且任意浇次的液位设定值与液位波动值δh的差值与和值均位于结晶器的浇铸液位范围之内;当某一浇次的液位设定值与两倍液位波动值δh的差值小于max(a2,b2)时,进入步骤s3;

5、s3:停浇,采集铜板表面状况,基于裂缝情况对所述铜板进行质量评价,当评价值δ≥δ0时,返回步骤s2;当δ<δ0时,停止浇铸,进行铜板更换;所述δ0表示铜板合格阈值。

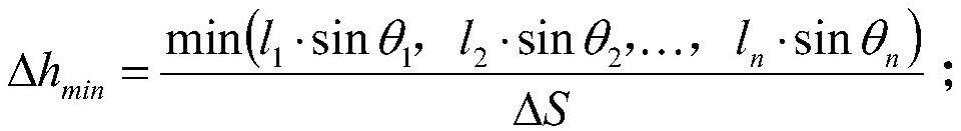

6、优选的,所述液位波动值δh的取值范围为(δhmin,δhmax),所述δhmin、δhmax的表达式分别如下:

7、

8、

9、其中,θ表示铜板的第n条裂纹长度与结晶器水平方向之间的夹角,(l1,l2,...,ln)表示铜板的裂纹长度的历史数据集合,ln表示第n条裂纹长度,δs表示结晶器满液位与空液位差值。

10、优选的,所述结晶器满液位与空液位差值即结晶器满液位距铜板上沿的距离与结晶器空液位距铜板上沿的距离之差的绝对值。

11、优选的,所述铜板的裂纹长度的取值范围为7-10mm。

12、优选的,还包括通过液位检测器检测结晶器中的液位,若检测值大于设定值,则关闭塞棒;若检测值小于设定值,则打开塞棒。

13、优选的,所述不同浇次中结晶器浸入式水口的插入深度相同。

14、优选的,所述插入深度为90-110mm。

15、优选的,铜板合格阈值δ0的取值为8。

16、本发明的有益效果在于:

17、本发明根据浇次的变化调整液位设定值,并且根据铜板的裂纹长度的历史数据以及结晶器满液位与空液位差值计算得到合适的液位波动值,从而使得在不同浇次的浇铸过程中,渣线区域不重叠,避免铜板同一位置长时间受到渣线腐蚀,而导致产生钢卷出现横裂纹缺陷的技术问题,同时根据铜板的裂纹长度的历史数据以及结晶器满液位与空液位差值计算得到液位波动值,一方面能够避免渣线重叠延长铜板使用寿命并提高产品质量,一方面能够提高铜板的利用效率,降低生产成本。

技术特征:

1.一种分浇次调整结晶器液位设定的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述液位波动值δh的取值范围为(δhmin,δhmax),所述δhmin、δhmax的表达式分别如下:

3.根据权利要求2所述的方法,其特征在于,所述结晶器满液位与空液位差值即结晶器满液位距铜板上沿的距离与结晶器空液位距铜板上沿的距离之差的绝对值。

4.根据权利要求1所述的方法,其特征在于,所述铜板的裂纹长度的取值范围为7-10mm。

5.根据权利要求1所述的方法,其特征在于,还包括通过液位检测器检测结晶器中的液位,若检测值大于设定值,则关闭塞棒;若检测值小于设定值,则打开塞棒。

6.根据权利要求1所述的方法,其特征在于,所述不同浇次中结晶器浸入式水口的插入深度相同。

7.根据权利要求6所述的方法,其特征在于,所述插入深度为90-110mm。

8.根据权利要求1所述的方法,其特征在于,铜板合格阈值δ0的取值为8。

技术总结

本发明提供了一种分浇次调整结晶器液位设定的方法,包括以下步骤:采集结晶器内铜板的裂纹长度的历史数据以及结晶器满液位与空液位差值,计算液位波动值,采集结晶器的高位报警值a1、低位报警值a2、高位浇铸值b1以及低位浇铸值b2,得到结晶器的浇铸液位范围;并设定初始液位值,根据浇次的变化以及铜板表面状况进行浇铸。本发明根据浇次的变化,调整液位设定值,从而使得在不同浇次的浇铸过程中,渣线区域不重叠,避免铜板同一位置长时间受到渣线腐蚀,而导致产生钢卷出现横裂纹缺陷的技术问题。

技术研发人员:彭霞林,向往,谢森林,肖磊,宋刚,李强奇,丁鹏飞,邓必荣,陈振文

受保护的技术使用者:湖南华菱涟源钢铁有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!