一种镍阳极泥不同组分分离的方法与流程

本发明涉及镍电解生产,具体涉及一种镍阳极泥不同组分分离的方法。

背景技术:

1、镍阳极泥是镍电解工艺过程中产生的残渣,渣中的单质硫含量高达80%,还含有镍铜氧化物、镍铜硫化物及稀贵金属,目前,处理镍阳极泥的普遍方法是将镍阳极泥加热至120℃,使其中的单质硫变成液态,然后过滤,滤布上层为热滤渣,下层为硫磺,热滤渣返回熔炼炉进行二次熔炼,硫磺作为产品出售,此方法通常存在较多的弊端,首先,由于镍阳极泥中硫含量高,导致加热后的镍阳极泥会挥发出部分二氧化硫弥漫在环境中,污染生产工作环境,影响作业人员身体健康;其次在过滤过程中要进行持续加热,镍阳极泥一旦温度降低就会出现固化,使得整个流程堵塞不畅,影响生产的连续进行;再次,在镍阳极泥的热滤过程中,硫的回收率只有60%-70%,剩余的部分单质硫无法有效回收,并进入了热滤渣中;最后,过滤后的热滤渣难以处理,只能返回熔炼炉循环冶炼,极易造成金属的间接流失,使得镍阳极泥的各组分分离利用率低下,进而影响镍电解生产的整体资源合理利用及效率。

技术实现思路

1、本发明提供一种镍阳极泥不同组分分离的方法,以解决上述背景中存在的问题。

2、为了实现上述目的,本发明采用以下技术方案:

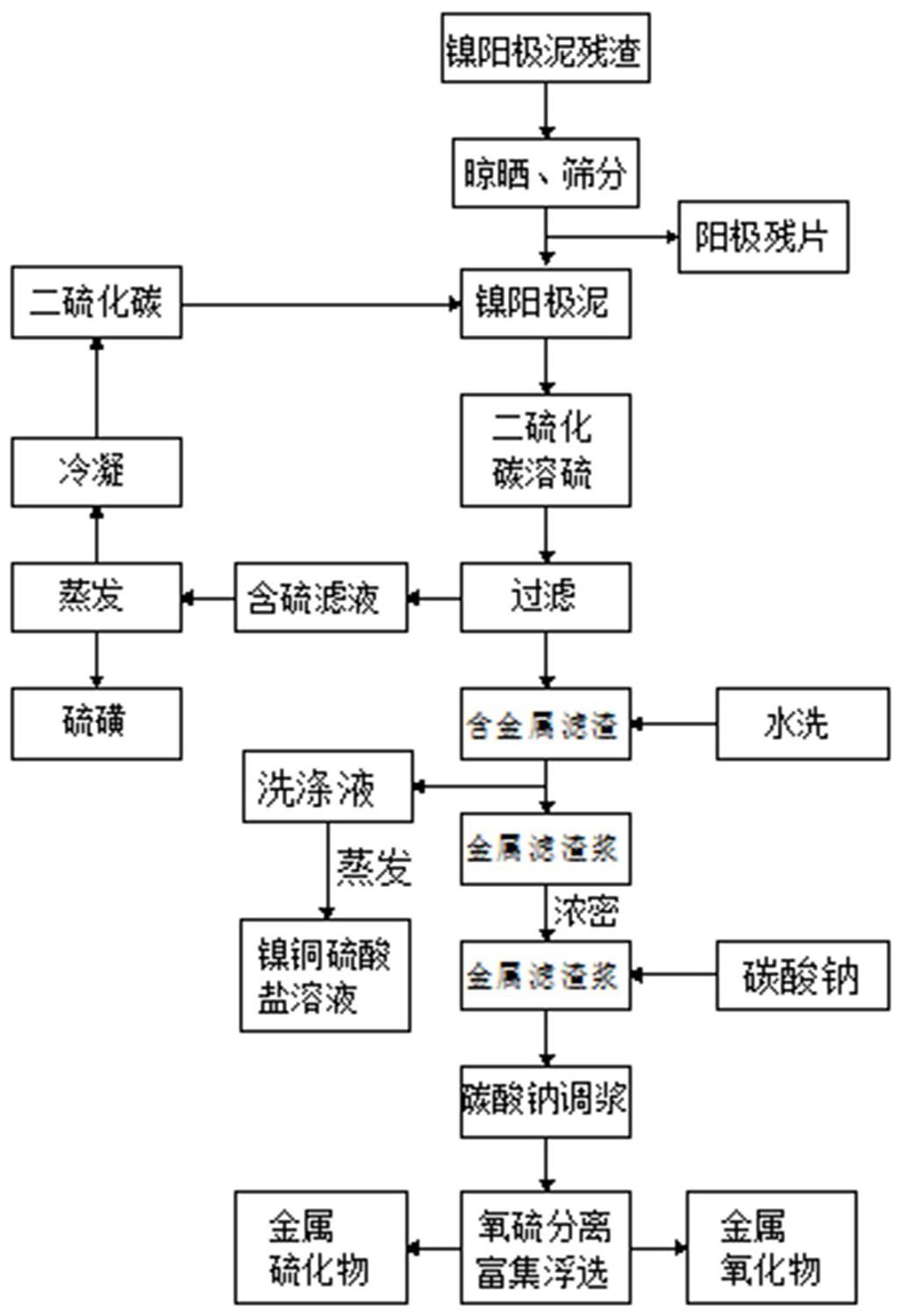

3、一种镍阳极泥不同组分分离的方法,包括以下流程:

4、步骤1:将镍阳极泥残渣经过晾晒、筛分后得到筛上的阳极残片和筛下的镍阳极泥。

5、步骤2:调整二硫化碳液体和步骤1中筛下镍阳极泥的质量比为(0.5-1):1,将该二硫化碳液体作为浸出溶剂加入所述镍阳极泥中,常温搅拌1-2小时。

6、步骤3:将步骤2中得到的混合物在常温下过滤,得到含硫滤液和含金属滤渣。

7、步骤4:将步骤3中得到的含硫滤液在温度为40-50℃的条件下蒸发,得到回收率>98%的硫磺工业品,将蒸发后的二硫化碳蒸汽经过冷凝管冷却至室温后进行回收利用。

8、步骤5:将步骤3中得到的含金属滤渣加水水洗,得到质量浓度为10%-20%的金属滤渣浆和洗涤液,再将所述金属滤渣浆浓密至质量浓度为65%-70%,将洗涤液蒸发后得到镍铜硫酸盐。

9、步骤6:在步骤5中浓密后的金属滤渣浆中加入碳酸钠,调节溶液ph为9-10。

10、步骤7:在步骤6中获得的金属滤渣浆中按30-60g/t的比例加入丁基铵黑药,按60-120g/t的比例加入丁基钠黄药进行浮选,浮选得到的精矿为回收率>90%的硫化镍和硫化铜,尾矿为回收率>80%的镍铁氧化物和铜氧化物。

11、进一步地,由于所述镍阳极泥中含有大量的单质硫,采用二硫化碳作为提取单质硫的浸出剂,使得在无需加热的条件下,有效提高了浸出效率。

12、进一步地,所述金属滤渣浆浓密得到的溢流水中含有硫酸铜及硫酸镍,可通过净化后作为电解液回用。

13、进一步地,所述采用碳酸钠作为ph调整剂,为后续氧硫分离浮选提供了适宜的矿浆ph。

14、进一步地,所述得到的金属硫化物及金属氧化物,可以添加至镍冶炼的不同过程中,达到资源有效综合利用的目的。

15、本发明具有以下有益效果:

16、本发明提供的一种镍阳极泥不同组分分离的方法,通过用二硫化碳常温浸出镍阳极泥中的单质硫,使固体硫得以分离,提高硫的分离效率,减少生产过程中的能源用量,避免二氧化硫气体的溢出影响生产环境;通过水洗脱硫后的镍阳极泥,分离出其中的可溶性金属硫酸盐,盐水通过净化后可作为电解液回用;通过浮选分离不溶的金属硫化物及氧化物,实现镍阳极泥中金属的提炼,有效降低了镍阳极泥处理工艺中的能源消耗,提高各组分的回收率及镍电解生产资源的综合利用率,解决了目前在镍阳极泥残渣的回收处理过程中,普遍存在的镍阳极泥各组分回收率低及回收程序能源损耗大,最终影响镍电解生产资源合理利用及效率的问题。

技术特征:

1.一种镍阳极泥不同组分分离的方法,其特征是,包括以下流程:

技术总结

本发明涉及镍电解生产技术领域,具体涉及一种镍阳极泥不同组分分离的方法,以解决目前在镍阳极泥残渣的回收处理过程中,普遍存在的镍阳极泥各组分回收率低及回收程序能源损耗大,最终影响镍电解生产资源合理利用及效率的问题。该分离方法通过用二硫化碳常温浸出镍阳极泥中的单质硫,使固体硫得以分离,提高硫的分离效率,减少生产过程中的能源用量,避免二氧化硫气体溢出影响生产环境;通过水洗脱硫后的镍阳极泥,分离出其中的可溶性金属硫酸盐,盐水通过净化后可作为电解液回用;通过浮选分离不溶的金属硫化物及氧化物,实现镍阳极泥中金属的提炼,有效降低了镍阳极泥处理工艺中的能源消耗,提高各组分的回收率及镍电解生产资源的综合利用率。

技术研发人员:宋建文,何雅丹,罗春华,苏晓晖,王玉芳,梁金荣,王斌

受保护的技术使用者:金川镍钴研究设计院有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!