一种新型混合式高密度聚晶超硬薄膜材料及其制备方法

本发明涉及聚晶超硬薄膜材料,具体为一种新型混合式高密度聚晶超硬薄膜材料及其制备方法。

背景技术:

1、参考中国专利高密度聚晶超硬材料制备方法(公告号:cn105401034b),往大量的金刚石颗粒、立方氮化硼颗粒中加入少量的碳化物、氮化物、硼化物和碳氮化物,在一定的温度和压力条件下进行烧结,形成一个或多个超薄颗粒粘结层,将颗粒粘结层粉碎后与碳类物质颗粒或六方氮化硼(hbn)再次烧结,得到高密度聚晶金刚石或高密度聚晶立方氮化硼。高密度聚晶超硬材料具有很高的热稳定性和化学反应惰性,兼具硬度和韧性,在制作成工具的过程中不需要使用过度的压力和温度,制作的刀具或钻头等有更高切削速度,更长的使用寿命。参考中国专利一种微纳金刚石薄膜的制备方法(cn109487251 b),包括以下步骤,步骤一:将合适的含碳固相前驱物的溶液、粉体、胶状物等涂覆于具有催化作用的衬底上并干燥;步骤二:将含碳前驱物置于管式炉中,在惰性气体的保护下,升高炉内温度,使炉内温度达到生长温度700-1000℃,通过将生长温度控制在30-180min,实现微纳金刚石薄膜的可控制备。本发明具有以下优点:第一,设备简单且易于操作及维护:第二,制备过程简单、能耗低,不涉及高温、高压,满足安全、绿色的生产理念:第三,设备及制备成本低廉、易于规模化生产。但是在生产过程中,存在一些问题,例如金刚石前期未经过处理,导致其中含有部分杂质,从而对制备的薄膜硬度等方面会造成一定的影响;为此,本发明提出了一种新型混合式高密度聚晶超硬薄膜材料及其制备方法,以解决上述提到的问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种新型混合式高密度聚晶超硬薄膜材料及其制备方法,解决了上述背景技术中提到的问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:一种新型混合式高密度聚晶超硬薄膜材料,该薄膜由下述原料按照质量百分比制成:金刚石80~95%、碳化物5~25%、金属粘结剂1~5%。

5、优选的,所述该薄膜由下述原料按照质量百分比制成:金刚石微粉87.5%、碳化物15%、金属粘结剂3%。

6、优选的,所述碳化物为石墨烯。

7、一种新型混合式高密度聚晶超硬薄膜材料的制备方法,具体包括如下步骤:

8、s1、对金刚石进行研磨,并对其进行处理,将经过处理后的金刚石粉末、碳化物以及金属粘结剂进行搅拌,均匀混合;

9、s2、将步骤s1中得到的混合粉末加入反应炉中,进行烧结,得到超薄的颗粒粘结层;

10、s3、将步骤s2中的颗粒粘结层再次进行研磨粉碎,制成粉末;

11、s4、将步骤s3中得到的粉末采用气相沉积法在经过处理后的底衬的表面沉积形成金刚石薄膜,从而得到新型混合式高密度聚晶超硬薄膜材料。

12、优选的,所述步骤s1中对金刚石粉末的具体处理方法为:

13、(1)、将金刚石粉末和浓naoh放置于烧杯中混合均匀,并冷却到常温条件下冲洗至溶液中性;

14、(2)浓盐酸和浓硝酸混合的强酸与金刚石微粉放置磁力搅拌器加热50~80min;

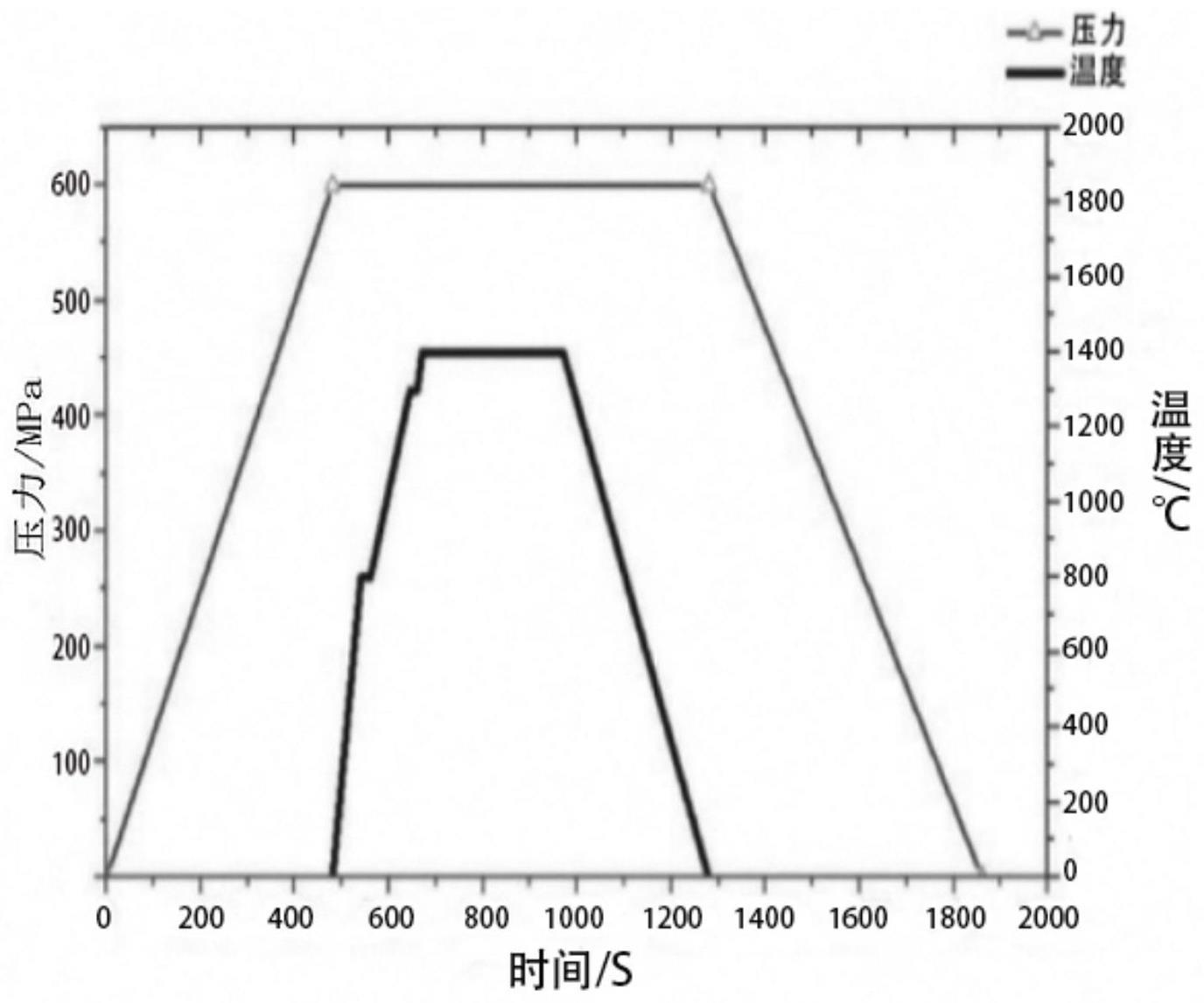

15、(3)常温条件下冲洗至中性;

16、(4)将去除杂质后的金刚石微粉放置于乙醇溶液下超声处理30~50min;

17、(5)超声处理过的金刚石微粉取出每次实验的用量至于管式炉进行干燥。

18、优选的,所述步骤s1中(5)内的管式炉中通有氩气和氢气的混合气体。

19、优选的,所述步骤s2中的烧结温度为900~1500℃,烧结时间为8~20min,压力为400~600mpa。

20、优选的,所述新型混合式高密度聚晶超硬薄膜材料的制备方法还包括:

21、s5、对步骤s4中制得的薄膜采用酸性溶液对其进行酸洗;

22、s6、然后对其进行烘干,制得成品。

23、优选的,所述步骤s5中的酸性溶液由1~3份的浓硝酸和1~15份的浓氢氟酸混合而成,且所述酸性溶液的温度不低于50℃。

24、优选的,所述步骤s4中对底衬的具体处理方法为:

25、s41、对衬底进行超声清洗,具体为:所述底衬首先在丙酮溶液中超声清洗35min,其次在乙醇溶液中清洗25min,最后在去离子水溶液中超声清洗10min;

26、s42、使用氮气对其进行吹干。

27、(三)有益效果

28、本发明提供了一种新型混合式高密度聚晶超硬薄膜材料及其制备方法。与现有技术相比,具备以下有益效果:

29、(1)、该新型混合式高密度聚晶超硬薄膜材料及其制备方法,通过对金刚石粉末进行处理,从而对其中掺杂以及吸附的杂质进行去除,确保制备的薄膜的质量;

30、(2)、该新型混合式高密度聚晶超硬薄膜材料及其制备方法,通过添加一定质量的石墨烯,能在金刚石表面形成润滑保护膜,使得颗粒之间结合更牢固,从而使聚晶金刚石层中形成更为致密、均匀的结构,有效提升制备出的薄膜的硬度以及耐磨性。

技术特征:

1.一种新型混合式高密度聚晶超硬薄膜材料,其特征在于,该薄膜由下述原料按照质量百分比制成:金刚石80~95%、碳化物5~25%、金属粘结剂1~5%。

2.根据权利要求1所述的一种新型混合式高密度聚晶超硬薄膜材料,其特征在于:所述该薄膜由下述原料按照质量百分比制成:金刚石微粉87.5%、碳化物15%、金属粘结剂3%。

3.根据权利要求1所述的一种新型混合式高密度聚晶超硬薄膜材料,其特征在于:所述碳化物为石墨烯。

4.一种如权利要求1所述的新型混合式高密度聚晶超硬薄膜材料的制备方法,其特征在于,具体包括如下步骤:

5.根据权利要求4所述的一种新型混合式高密度聚晶超硬薄膜材料的制备方法,其特征在于:所述步骤s1中对金刚石粉末的具体处理方法为:

6.根据权利要求5所述的一种新型混合式高密度聚晶超硬薄膜材料的制备方法,其特征在于:所述步骤s1中(5)内的管式炉中通有氩气和氢气的混合气体。

7.根据权利要求4所述的一种新型混合式高密度聚晶超硬薄膜材料的制备方法,其特征在于:所述步骤s2中的烧结温度为900~1500℃,烧结时间为8~20min,压力为400~600mpa。

8.根据权利要求4所述的一种新型混合式高密度聚晶超硬薄膜材料的制备方法,其特征在于:所述该新型混合式高密度聚晶超硬薄膜材料的制备方法还包括:

9.根据权利要求4所述的一种新型混合式高密度聚晶超硬薄膜材料的制备方法,其特征在于:所述步骤s5中的酸性溶液由1~3份的浓硝酸和1~15份的浓氢氟酸混合而成,且所述酸性溶液的温度不低于50℃。

10.根据权利要求4所述的一种新型混合式高密度聚晶超硬薄膜材料的制备方法,其特征在于:所述步骤s4中对底衬的具体处理方法为:

技术总结

本发明公开了一种新型混合式高密度聚晶超硬薄膜材料及其制备方法,具体包括如下步骤:S1、对金刚石进行研磨,并对其进行处理,将经过处理后的金刚石粉末、碳化物以及金属粘结剂进行搅拌,均匀混合;S2、将步骤S1中得到的混合粉末加入反应炉中,进行烧结,得到超薄的颗粒粘结层;本发明涉及聚晶超硬薄膜材料技术领域。该新型混合式高密度聚晶超硬薄膜材料及其制备方法,通过对金刚石粉末进行处理,从而对其中掺杂以及吸附的杂质进行去除,确保制备的薄膜的质量;同时通过添加一定质量的石墨烯,能在金刚石表面形成润滑保护膜,使得颗粒之间结合更牢固,从而使聚晶金刚石层中形成更为致密、均匀的结构,有效提升了制备出的薄膜的硬度以及耐磨性。

技术研发人员:吴昉润,顾广瑞,田莲花,徐腾飞,庄腾,高杨

受保护的技术使用者:延边大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!