一种7B99铝合金铸锭的制备方法与流程

本发明涉及铝合金铸锭生产,尤其涉及一种7b99铝合金铸锭的制备方法。

背景技术:

1、高强铝合金具有密度低、强度高、加工性能好及焊接性能良好等特点,被广泛应用于军工、航空航天等领域,7b99铝合金是在7a99基础上,降低si、fe,增加zn含量,为我国自主开发的合金化程度高的新型高强高韧铝合金,以该材料为基础制备的部段对接框,可大大提高其连接强度,减轻重量、提高装配效率,该合金产品已经应用在航空航天结构件。

2、7a99铝合金的生产工艺流程具体为:配料-熔炼-精炼-除气/过滤-铸造-均热,但7b99合金zn含量远高于同系列合金,且合金元素添加总量接近13%,热裂纹倾向更高,使用现有工艺生产时,难以铸造成形,成品率极低,且内部质量不佳,因此现有技术无法满足高品质7b99铝合金圆铸锭生产需求。

技术实现思路

1、本发明解决的技术问题在于提供一种7b99铝合金铸锭的制备方法,该制备方法能够稳定生产高品质7b99铝合金铸锭。

2、有鉴于此,本申请提供了一种7b99铝合金铸锭的制备方法,包括以下步骤:

3、a)按照7b99铝合金的成分配比以铝锭、铜板、镁锭、锌锭、铝锆中间合金和铝钛中间合金作为原料,所述7b99铝合金的成分包括:si≤0.03wt%,fe≤0.06wt%,cu:1.4~1.7wt%,mg:1.9~2.3wt%,zn:8.2~9.0wt%,ti≤0.05wt%,zr:0.10~0.20wt%,余量al;

4、b)将铝锭和铝锆中间合金在电磁搅拌下熔炼,加入铜板和锌锭,再加入铝铍中间合金,然后加入镁锭;成分分析后精炼,最后一次精炼前加入铝钛中间合金,精炼后静置扒渣,得到熔体;

5、c)将所述熔体依次进行在线晶粒细化、在线双级除气和在线双级过滤,得到高纯铝液;

6、d)将所述高纯铝液进行铸造,所述铸造的起铸温度为740~760℃,铸造速度为20~45mm/min,水流量为40~130m3/h;

7、e)将得到的铝锭进行均热,冷却后得到7b99铝合金铸锭。

8、优选的,所述在线晶粒细化的细化剂选自al-5ti-1b,所述细化剂的加入量为0.8~3kg/tal。

9、优选的,所述在线除气采用双除气箱,所述过滤板为60+60ppi过滤板。

10、优选的,步骤b)中,所述熔炼的温度为720~760℃,所述电磁搅拌开启次数≥2次,单次电磁搅拌的开启时间为30~60min;所述镁锭在熔体温度达到720~750℃时使用加镁框烫化加入;所述精炼加入精炼剂,所述精炼的温度为740~760℃,所述精炼的次数≥2,所述精炼的时间为20~30min;在每次精炼后静置,单次静置时间为30~60min。

11、优选的,所述在线双级除气是在除气箱内通过旋转喷头喷出氩气进行除气;所述在线双级除气次数≥2次,所述在线双级除气的方式为真空除气,所述氩气的流量为70~80in/min,压力为4.0~7.0barg,转子转速为600~800rpm,所述在线双级除气的铝液温度为750~800℃。

12、优选的,所述在线双级过滤的过滤板目数为30~60ppi。

13、优选的,在所述铸造之前使用纯铝液进行铺底,所述铺底铝液的温度为760~780℃;所述铸造为半连续直冷铸造,铸造速度为20~40mm/min,水流量为40~120m3/h;在所述铸造的过程中开启刮水器,所述刮水器的高度为100~300mm,压力为0.04~0.10mpa,刮水器开启时机为铸造长度200~500mm;在所述铸造的过程中开启保温炉透气砖进行在线精炼,所述透气砖的压力为600~900kpa,透气砖的流量为55~90l/min。

14、优选的,所述均热为多级均热,所述冷却为随炉冷却。

15、优选的,所述均热由第一级均热和第二级均热组成,所述第一级均热的温度为400℃,保温时间为12h,所述第二级均热的温度为475℃,保温时间为20~40h。

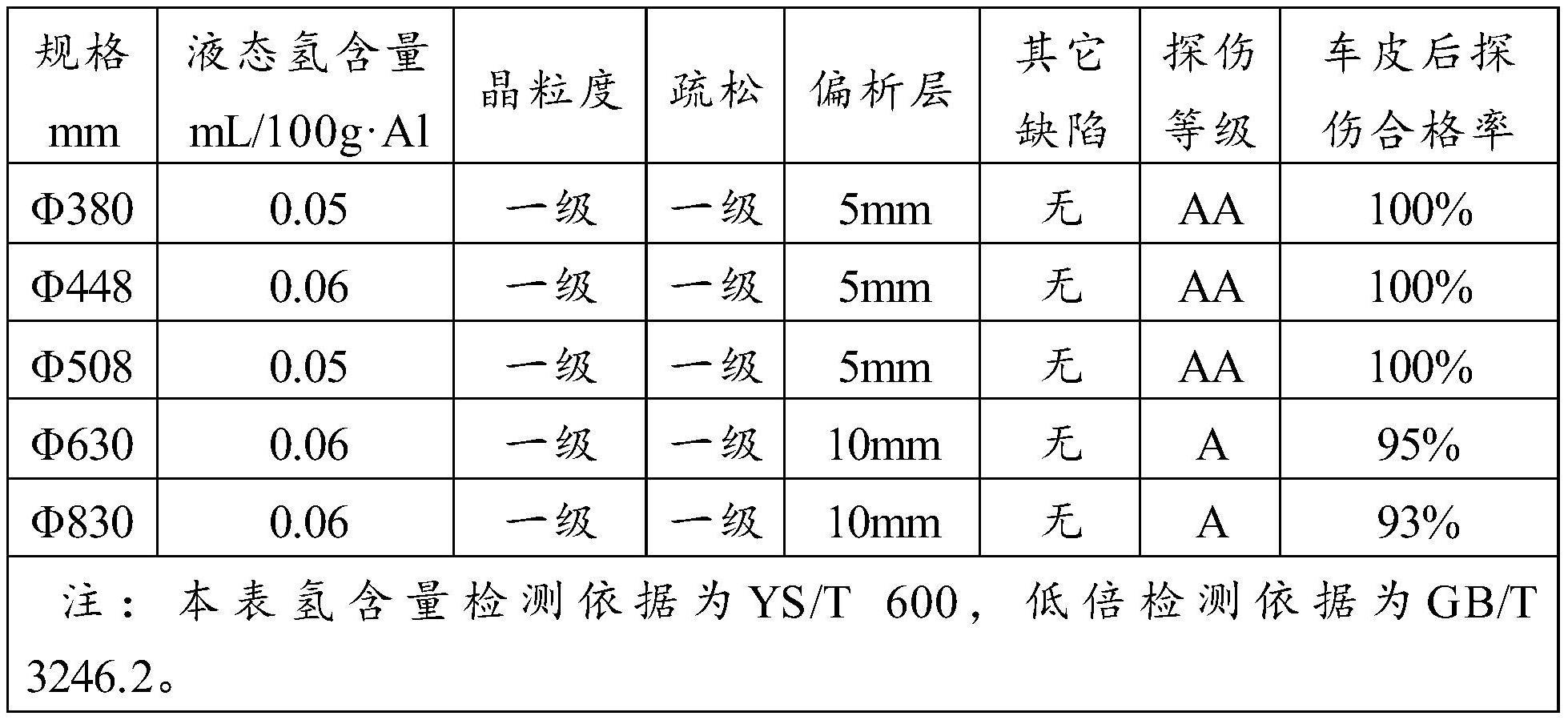

16、本申请提供了一种7b99铝合金铸锭的制备方法,其包括依次进行的原材料选择、熔炼、炉内精炼除气、在线精炼除气、在线晶粒细化、在线双级过滤和均热,本申请通过电磁搅拌辅助熔炼提高了熔化效率,提高了熔体合金化程度;通过在线双级除气+在线双级过滤提高了熔体纯净化;通过成分设计及铸造参数的优化使得铸锭成分均匀化;进一步的,通过多级均热工艺提高了铸锭组织高均匀化。实验结果表明,通过本发明提供的制备方法生产的铸锭规格为φ380~φ830mm,晶粒细小均匀,成分偏析率低,无其它缺陷,铸锭车皮量小,车皮后铸锭经超声探伤检测无明显内部缺陷,内部质量高,成品率高。

技术特征:

1.一种7b99铝合金铸锭的制备方法,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述在线晶粒细化的细化剂选自al-5ti-1b,所述细化剂的加入量为0.8~3kg/tal。

3.根据权利要求1所述的制备方法,其特征在于,所述在线除气采用双除气箱,所述过滤板为60+60ppi过滤板。

4.根据权利要求1所述的制备方法,其特征在于,步骤b)中,所述熔炼的温度为720~760℃,所述电磁搅拌开启次数≥2次,单次电磁搅拌的开启时间为30~60min;所述镁锭在熔体温度达到720~750℃时使用加镁框烫化加入;所述精炼加入精炼剂,所述精炼的温度为740~760℃,所述精炼的次数≥2,所述精炼的时间为20~30min;在每次精炼后静置,单次静置时间为30~60min。

5.根据权利要求1所述的制备方法,其特征在于,所述在线双级除气是在除气箱内通过旋转喷头喷出氩气进行除气;所述在线双级除气次数≥2次,所述在线双级除气的方式为真空除气,所述氩气的流量为70~80in/min,压力为4.0~7.0barg,转子转速为600~800rpm,所述在线双级除气的铝液温度为750~800℃。

6.根据权利要求1所述的制备方法,其特征在于,所述在线双级过滤的过滤板目数为30~60ppi。

7.根据权利要求1所述的制备方法,其特征在于,在所述铸造之前使用纯铝液进行铺底,所述铺底铝液的温度为760~780℃;所述铸造为半连续直冷铸造,铸造速度为20~40mm/min,水流量为40~120m3/h;在所述铸造的过程中开启刮水器,所述刮水器的高度为100~300mm,压力为0.04~0.10mpa,刮水器开启时机为铸造长度200~500mm;在所述铸造的过程中开启保温炉透气砖进行在线精炼,所述透气砖的压力为600~900kpa,透气砖的流量为55~90l/min。

8.根据权利要求1所述的制备方法,其特征在于,所述均热为多级均热,所述冷却为随炉冷却。

9.根据权利要求1或8所述的制备方法,其特征在于,所述均热由第一级均热和第二级均热组成,所述第一级均热的温度为400℃,保温时间为12h,所述第二级均热的温度为475℃,保温时间为20~40h。

技术总结

本发明提供了一种7B99铝合金铸锭的制备方法,包括以下步骤:A)按照7B99铝合金的成分配比配料;B)将铝锭和铝锆中间合金在电磁搅拌下熔炼,加入铜板和锌锭,再加入铝铍中间合金,然后加入镁锭;成分分析后精炼,最后一次精炼前加入铝钛合金,精炼后静置扒渣,得到熔体;C)将所述熔体依次进行在线晶粒细化、在线双级除气和在线双级过滤,得到高纯铝液;D)将所述高纯铝液进行铸造;E)将得到的铝锭进行均热,冷却后得到7B99铝合金铸锭。本发明解决了高合金化的7XXX铸锭铸造过程中化学成分偏析严重,热裂纹倾向大、探伤合格率低等问题,实现了高品质7B99铝合金圆铸锭产业化生产。

技术研发人员:黄元春,郑奇,赵斌南,盛智勇,刘从江,刘龙,鲁昱,孙飞

受保护的技术使用者:湖南中创空天新材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!