一种采用电弧炉冶炼低氮钢的方法与流程

本发明涉及一种采用电弧炉冶炼低氮钢的方法,属于炼钢的。

背景技术:

1、大多数情况下,钢中n元素是一种有害元素。n含量过高会降低钢材的塑性和韧性,增加时效倾向及脆性,损害钢的焊接及冷弯性能。

2、随着“双碳”目标的持续推进,电弧炉炼钢将获得更大发展。但按照以往经验,同样作为初炼炉,电弧炉同转炉相比,其劣势之一是控制n含量较为困难。一般而言,转炉终点钢液氮含量范围为15~30ppm,而电炉为50~100ppm。初炼炉n含量基本决定了最终成品n含量水平,因此如何有效控制电弧炉钢中氮含量是亟需解决的问题。

3、对现有专利进行检索,中国专利cn107502702a公开了“一种全废钢电弧炉洁净化快速冶炼方法”,采用全废钢冶炼,利用埋在电弧炉炉底侧面耐火材料内部的喷枪,在不同冶炼阶段喷吹不同种类介质,促进钢液脱氮。其局限性在于:冶炼后期钢液不足以进行剧烈的碳氧反应实现脱氮;且埋入式喷枪维护困难,生产稳定性不高。

4、中国专利cn111996334a所公开的方法是采用全废钢电弧炉冶炼,优化了炉内泡沫渣的形成,钢液吸氮程度降低。其局限性在于:电弧炉采用全废钢装料方式,入炉原料的氮含量波动较大;入炉料中配碳量不高,碳氧反应不剧烈造成脱氮效果不理想,稳定性不高。

5、中国专利cn101899548a公开了一种废钢预热、高效电炉炼钢新工艺,提到先用感应炉熔化废钢,再兑入电炉冶炼,可缩短电炉冶炼周期。其局限性在于:感应炉能耗高,且冶炼周期长,与电炉的生产节奏不匹配。

6、中国专利cn108715912a所公开的方法是电弧炉控制钢液氧含量使之呈一种轻微过氧化状态,从而降低钢液在出钢过程中的吸氮现象。其局限性在于:过氧化钢水会影响后续产品质量,且精炼工序脱氧后还会造成钢液氮含量升高。

7、另外,电弧炉还可以通过大电流、低电压、短电弧的操作,以减少钢液裸露,降低与空气的接触面,减少吸氮,但这种方式不但延长了冶炼节奏,还会造成电极耗、电耗等成本指标上升。因此,该方法不适宜在实际生产中应用。

技术实现思路

1、为了解决上述存在的问题,本发明公开了一种采用电弧炉冶炼低氮钢的方法,其具体技术方案如下:

2、一种采用电弧炉冶炼低氮钢的方法,包括以下步骤:

3、原料入炉作业:在交流电弧炉中,使用废钢和铁水作为主原料,废钢采用一个圆形料包,打开顶开式炉盖,将废钢从炉顶装入,炉盖关闭后,将铁水包放置在铁水包回转台上,经由炉后溜槽加入炉内,控制兑铁速度为5-10吨/min,电弧炉脱碳生成的co,脱除原料中的部分n元素;炉内强氧化性气氛以及泡沫渣覆盖钢液,减少钢水吸收n元素;

4、供电操作:关闭炉盖后,通过电极导电加热熔化炉内废钢;

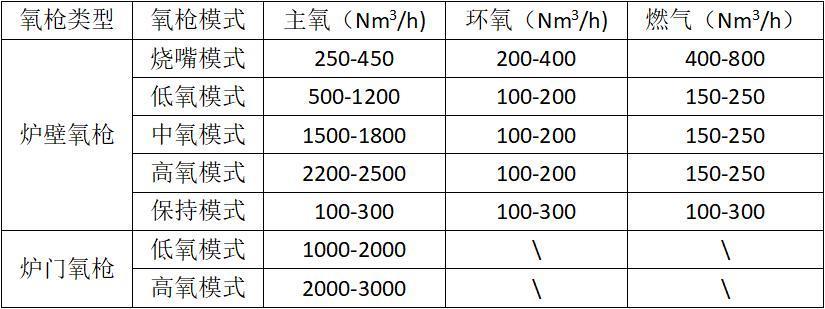

5、供氧操作:炉壁氧枪供氧分烧嘴、低氧、中氧、高氧、保持模式,炉门氧枪供氧分低氧、高氧模式;

6、炉底电磁搅拌:采用炉底电磁搅拌技术,通过搅拌线圈产生穿透炉底的磁场,从而在废钢熔炼过程中加强搅拌,强制对流减少分层,使熔池内的温度和化学成分更加快速达到均匀,减少熔化大块废钢的时间;

7、过程造渣作业:石灰少量多次加入,整个冶炼过程要保证钢渣的流动性和钢水温度控制;

8、出钢作业:出钢前进行测温取样时断电,炉壁氧枪改为保持模式;出钢前尽量流渣,保证出完钢后炉子返回出渣位时,没有渣从出钢口流出;出钢过程中,钢水与空气接触时间越长、接触表面积越大,则钢水增氮越多,避免出钢口散流,且出钢时不开钢包底吹氩,避免钢包内钢液翻腾造成与空气接触。

9、进一步的,所述电弧炉选用交流电弧供电系统的电弧炉,且变压器单位功率为650kva/t以上的电弧炉。

10、进一步的,所述原料入炉作业,采取炉后壁兑铁水的方式。

11、进一步的,所述原料入炉作业中兑入的铁水,温度≥1250℃,成分要求c含量≥4.0%、si含量≤0.7%、p含量≤0.13%、s含量≤0.03%。

12、进一步的,所述电弧炉具有三把炉壁氧枪和一把带喷碳粉功能的炉门碳氧枪,炉壁氧枪安装位置按顺时针方向依次命名为1#、2#枪和3#枪;

13、所述供氧操作:炉壁氧枪,冶炼开始时,采用炉壁枪烧嘴模式,运行4分钟后,切换至炉壁枪低氧模式,然后1#、2#枪使用中氧模式,3#枪保持低氧模式,全程避免使用高氧模式,钢水温度达到1600℃之后,切换至炉壁枪保持模式;

14、炉门氧枪,冶炼前期不开炉门氧枪,炉内原料熔清后,再开启低氧模式,全程不使用高氧模式,钢水温度达到1600℃后,炉门氧枪关闭;视炉内情况,使用炉门氧枪喷碳粉,总量按照2-5kg/t,目的是稠化炉渣,避免出钢下渣。

15、进一步的,所述供氧操作中,炉壁氧枪和炉门氧枪的各种模式设定流量范围如下表:

16、。

17、进一步的,整个所述造渣过程作业,加3~4批石灰,当炉门有炉渣流出时,分2~3次加入第一批石灰,加入量为1.0~1.5吨;当炉内熔清后发生碳氧反应时,分2~3次加入第二批石灰,加入量为 1.0~1.5吨左右;当原料完全熔化,温度达到1510℃~1530℃加入第三批石灰,分2~3批次加入0.5~0.8吨;如果碳氧反应激烈,导致跑渣程度大,再补加0.2~0.3吨石灰。

18、进一步的,所述电弧炉的炉底电磁搅拌系统线圈电流强度和搅拌频率按阶段控制调整,分废钢熔化期、温度均匀期。电磁搅拌电流强度范围100-1000a,电磁搅拌频率范围0.5-10hz。

19、本发明的工作原理及有益效果是:

20、本发明提供一种采用电弧炉冶炼低氮钢的方法,在电弧炉工序采取炉后侧壁兑铁的方式及高铁水比冶炼(≥45%),合理优化供氧制度,采用炉底电磁搅拌技术,以及较高温度(1620-1650℃)出钢以减少精炼通电时间,从而实现电弧炉工艺生产钢中n含量≤25ppm,避免精炼增加真空处理工序,降低生产成本。

21、本发明通过电弧炉工艺冶炼,达到稳定控制钢中n含量的目的。电弧炉采用45%以上的铁水比冶炼,目的是高配碳及通过碳氧化学反应升温代替部分通电升温,以减少通电时间;电弧炉全程不采用高氧模式,以中低氧模式供氧,目的是避免后期炉内元素氧化反应减少,升温困难,不得不以供电升温,而此时泡沫渣高度不够,易造成钢液裸露吸氮;电弧炉采用炉底电磁搅拌技术,是为了减少炉内冷区,加快钢液成分及温度均匀化,避免出现冶炼后期大块废钢未融化的现象,以缩短冶炼时间;电弧炉出钢温度要求,目的是为了保证钢水到达精炼处理前有足够高的温度,以减少精炼升温时间;电弧炉出钢口状态,目的是防止出现钢水与空气接触面积增加而不及时纠正。采用本发明方法,冶炼的电弧炉钢水n含量≤25ppm,满足绝大部分钢种的需求,减少真空处理工序从而节约生产成本。

22、本发明提供一种采用电弧炉冶炼低氮钢的方法,从而满足未来市场对于短流程生产低氮钢种的需要。

技术特征:

1.一种采用电弧炉冶炼低氮钢的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的采用电弧炉冶炼低氮钢的方法,其特征在于,所述电弧炉选用交流电弧供电系统的电弧炉,且变压器单位功率为650kva/t以上的电弧炉。

3.根据权利要求1所述的采用电弧炉冶炼低氮钢的方法,其特征在于,所述原料入炉作业,采取炉后壁兑铁水的方式。

4.根据权利要求3所述的采用电弧炉冶炼低氮钢的方法,其特征在于,所述原料入炉作业中兑入的铁水,温度≥1250℃,成分要求c含量≥4.0%、si含量≤0.7%、p含量≤0.13%、s含量≤0.03%。

5.根据权利要求1所述的采用电弧炉冶炼低氮钢的方法,其特征在于,所述电弧炉具有三把炉壁氧枪和一把带喷碳粉功能的炉门碳氧枪,炉壁氧枪安装位置按顺时针方向依次命名为1#、2#枪和3#枪;

6.根据权利要求5所述的采用电弧炉冶炼低氮钢的方法,其特征在于,所述供氧操作中,炉壁氧枪和炉门氧枪的各种模式设定流量范围如下表:

7.根据权利要求1所述的采用电弧炉冶炼低氮钢的方法,其特征在于,整个所述造渣过程作业,加3~4批石灰,当炉门有炉渣流出时,分2~3次加入第一批石灰,加入量为1.0~1.5吨;当炉内熔清后发生碳氧反应时,分2~3次加入第二批石灰,加入量为 1.0~1.5吨左右;当原料完全熔化,温度达到1510℃~1530℃加入第三批石灰,分2~3批次加入0.5~0.8吨;如果碳氧反应激烈,导致跑渣程度大,再补加0.2~0.3吨石灰。

8.根据权利要求1所述的采用电弧炉冶炼低氮钢的方法,其特征在于,所述电弧炉的炉底电磁搅拌系统线圈电流强度和搅拌频率按阶段控制调整,分废钢熔化期、温度均匀期;废钢熔化期,电流强度范围200-350a,电磁搅拌频率范围1-3hz;温度均匀期,电流强度范围300-500a,电磁搅拌频率范围2-5hz;在出钢前,关闭电磁搅拌。

技术总结

本发明公开了一种采用电弧炉冶炼低氮钢的方法,包括:在交流电弧炉中,使用废钢和铁水作为主原料,通过电极导电加热熔化炉内废钢,炉壁氧枪供氧分烧嘴、低氧、中氧、高氧、保持模式,炉门氧枪供氧分低氧、高氧模式;采用炉底电磁搅拌技术,减少熔化大块废钢的时间;石灰少量多次加入,整个冶炼过程要保证钢渣的流动性和钢水温度控制;出钢前进行测温取样时断电;出钢过程中,避免钢包内钢液翻腾造成与空气接触。本专利实现电弧炉出钢N含量稳定达到≤25ppm。

技术研发人员:靳庆峰,马建超,王耀,杜习乾

受保护的技术使用者:江苏省沙钢钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!