一种高锰钢连铸停浇钢水溢出的控制方法与流程

本发明涉及连铸,具体涉及一种高锰钢连铸停浇钢水溢出的控制方法。

背景技术:

1、高锰钢因其具有良好的耐磨性、低温力学性能和无磁性,应用领域日益广泛。mn13耐磨钢、mn24超低温压力容器钢、20mn23alv无磁钢是典型的高锰钢,采取连铸工艺代替模铸工艺,已成为高锰钢生产技术的发展方向。由于高锰钢的导热系数比较低,线膨胀系数比较高,在采取连铸工艺生产过程中,停浇尾出时,经常出现钢水从坯壳上部溢出,导致铸坯卧坯及扇形段辊子被废钢焊死的恶性生产事故。

2、目前生产高锰钢连铸停浇为了防止钢水从坯壳上部溢出,需要长时间的低拉速运行(拉速≤0.3m/min),长时间的低拉速运行铸坯温度低,损害扇形段的辊缝精度,严重的导致扇形段辊子漏水及断裂。

技术实现思路

1、本发明的目的在于提供一种高锰钢连铸停浇钢水溢出的控制方法。

2、本发明所解决的技术问题为:

3、解决生产高锰钢连铸停浇为了防止钢水从坯壳上部溢出,需要长时间的低拉速运行(拉速≤0.3m/min),长时间的低拉速运行铸坯温度低,损害扇形段的辊缝精度,严重的导致扇形段辊子漏水及断裂的问题。

4、本发明的目的可以通过以下技术方案实现:

5、一种高锰钢连铸停浇钢水溢出的控制方法,包括以下步骤:

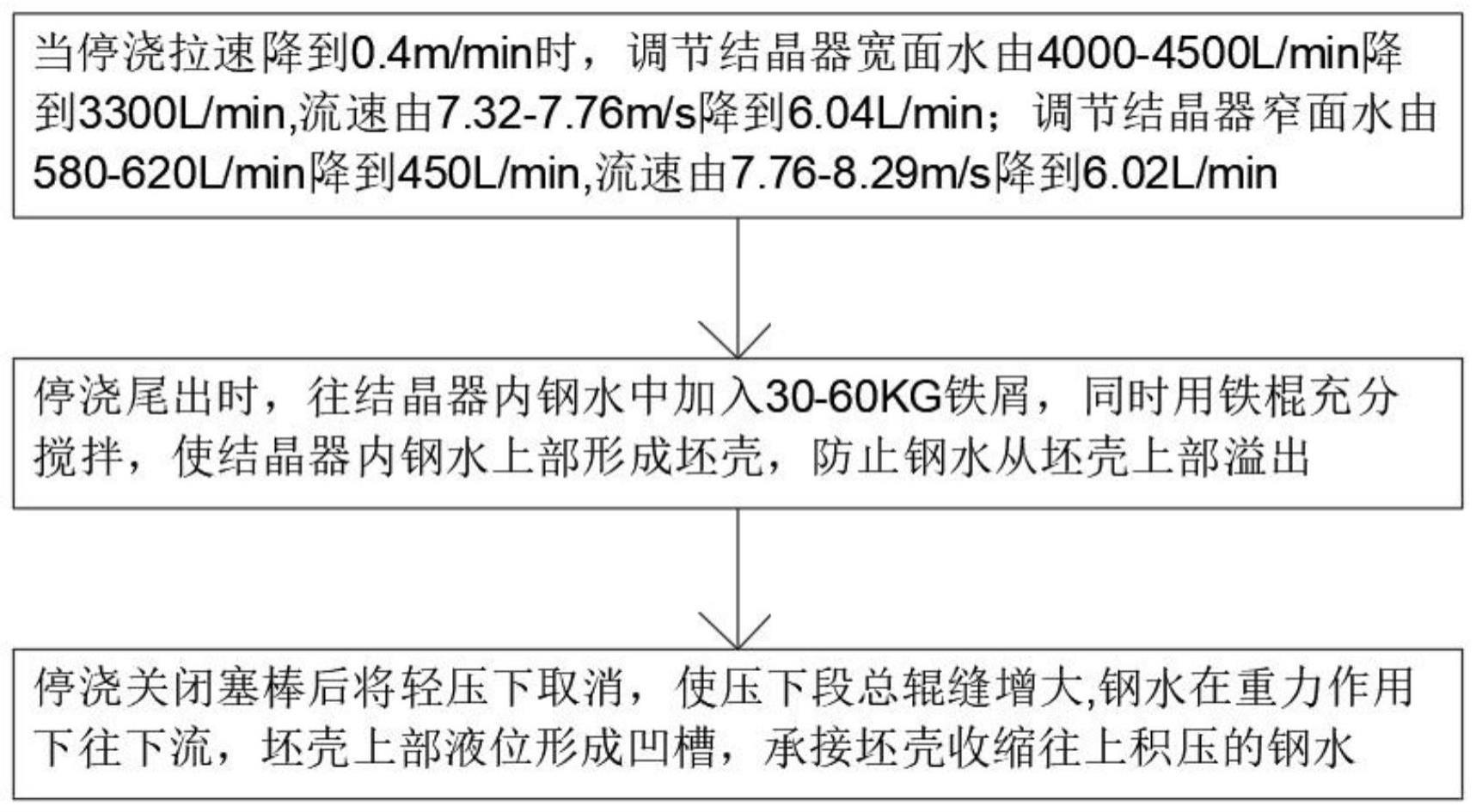

6、当停浇拉速降到0.4m/min时,调节结晶器宽面水由4000-4500l/min降到3300l/min,流速由7.32-7.76m/s降到6.04l/min;调节结晶器窄面水由580-620l/min降到450l/min,流速由7.76-8.29m/s降到6.02l/min;

7、停浇尾出时,往结晶器内钢水中加入30-60kg铁屑,同时用铁棍充分搅拌,使结晶器内钢水上部形成坯壳,防止钢水从坯壳上部溢出;

8、停浇关闭塞棒后将轻压下取消,使压下段总辊缝增大,钢水在重力作用下往下流,坯壳上部液位形成凹槽,承接坯壳收缩往上积压的钢水。

9、作为本发明进一步的方案:当停浇拉速降到0.4m/min时,扇形0-3段按最小流量水设置,以防止坯壳冷却过强,收缩过多积压心部钢水。

10、作为本发明进一步的方案:在加入铁屑之前,将结晶器内的保护渣舀干净后,关闭赛棒打盲板。

11、作为本发明进一步的方案:压下段总辊缝增大量为6.0mm。

12、作为本发明进一步的方案:用铁棍搅拌后使液面快速冷却形成坯壳,用铁辊确认结晶器内钢水液面变硬后,以0.2m/min2加速度将拉速提升≥0.9m/min。

13、本发明的有益效果:

14、本发明控制方法解决了生产高锰钢连铸停浇为了防止钢水从坯壳上部溢出,需要长时间的低拉速运行(拉速≤0.3m/min),长时间的低拉速运行铸坯温度低,损害扇形段的辊缝精度,严重的导致扇形段辊子漏水及断裂的问题。同时解决了高锰钢连铸停浇钢水从坯壳上部溢出,导致铸坯卧坯及扇形段辊子被废钢焊死的恶性生产事故。

技术特征:

1.一种高锰钢连铸停浇钢水溢出的控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高锰钢连铸停浇钢水溢出的控制方法,其特征在于,当停浇拉速降到0.4m/min时,扇形0-3段按最小流量水设置,以防止坯壳冷却过强,收缩过多积压心部钢水。

3.根据权利要求1所述的一种高锰钢连铸停浇钢水溢出的控制方法,其特征在于,在加入铁屑之前,将结晶器内的保护渣舀干净后,关闭赛棒打盲板。

4.根据权利要求1所述的一种高锰钢连铸停浇钢水溢出的控制方法,其特征在于,压下段总辊缝增大量为6.0mm。

5.根据权利要求1所述的一种高锰钢连铸停浇钢水溢出的控制方法,其特征在于,用铁棍搅拌后使液面快速冷却形成坯壳,用铁辊确认结晶器内钢水液面变硬后,以0.2m/min2加速度将拉速提升≥0.9m/min。

技术总结

本发明公开了一种高锰钢连铸停浇钢水溢出的控制方法,包括以下步骤:当停浇拉速降到0.4m/mi n时,调节结晶器宽面水由4000‑4500L/m i n降到3300L/m i n,流速由7.32‑7.76m/s降到6.04L/m i n;调节结晶器窄面水由580‑620L/m i n降到450L/mi n,流速由7.76‑8.29m/s降到6.02L/mi n;停浇尾出时,往结晶器内钢水中加入30‑60KG铁屑,同时用铁棍充分搅拌,使结晶器内钢水上部形成坯壳,防止钢水从坯壳上部溢出;停浇关闭塞棒后将轻压下取消,使压下段总辊缝增大,钢水在重力作用下往下流,坯壳上部液位形成凹槽,承接坯壳收缩往上积压的钢水。解决了高锰钢连铸停浇钢水从坯壳上部溢出,导致铸坯卧坯及扇形段辊子被废钢焊死的恶性生产事故。

技术研发人员:谢世正,齐江华,罗钢,邓之勋,邓必荣,刘彭,汪青川,秦伟,肖爱达,周建丰,隋亚飞,尹振芝

受保护的技术使用者:湖南华菱涟源钢铁有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!