一种高品质复杂铝合金铸件高致密成型工艺及其设备的制作方法

本发明涉及金属材料加工,具体为一种高品质复杂铝合金铸件高致密成型工艺及其设备。

背景技术:

1、目前,柴油发动机铝合金飞轮壳毛坯主要采用压力铸造和低压铸造工艺成形。压力铸造生产效率高,可实现机械化或自动化生产,能压铸出复杂结构发动机铝合金飞轮壳毛坯,铸件的尺寸精度高、表面质量好、轮廓清晰。但压力铸造压力的主要作用是推动铝合金液以高的速度(0.5m/s到70m/s)填充型腔,由于其浇道长且有窄口,此处的铝合金液先于铸件凝固,故铸件凝固时所受到机械压力较低,并且由于高速充型的铝合金液卷入大量气体,导致铸件在高温下会出现表面气泡等疵病,所以铸件通常不能进行热处理,限制了材料力学性能的发挥;低压铸造具有低速充型和压力下结晶的特点,铸件的组织致密、力学性能较高。但对于复杂结构柴油发动机飞轮壳毛坯,需要采用大量冒口、冷铁调整凝固顺序和补缩,单次循环时间较长,铸件制造成本较高,尤其是侧面悬置部位的铸造热节较大,采用冒口不能完全消除该部位的缩孔及疏松。

2、经检索,如中国专利号cn 215315633 u公开的一种重卡飞轮壳液态挤压铸造模具,包括上模具、下模具,其特征在于,所述上模具与下模具配合连接,所述上模具包括顶出板、动模框、动模芯、顶出杆,所述动模框下端设置有动模芯,所述动模框上端设置有顶出板,所述顶出板下端连接有顶出杆,所述下模具包括料筒、静模框、静模芯、铸件,所述料筒设置在静模框中部,所述静模芯设置在静模框上端,所述铸件设置在静模芯上端。本实用新型通过上模具和下模具之间的合理设置确保在铸造过程不卷气,通过水冷却管的设置使得生产过程不需要喷保温涂料,又通过集渣包的设置降低了单间生产时间提高了生产效率。

3、但是上述一种重卡飞轮壳液态挤压铸造模具,由于该模具采用的整体型壁不能成形铸件外圆凹入或凸出的部分,采用的传统挤压铸造工艺不能消除远离储液室铸造热节处的缩孔及疏松。

技术实现思路

1、本实发明的目的在于提供一种高品质复杂铝合金铸件高致密成型工艺及其设备,以解决现有的模具不能消除远离储液室铸造热节处的缩孔及疏松的问题。

2、为实现上述目的,本发明提供如下技术方案:一种高品质复杂铝合金铸件高致密成型工艺:包括以下步骤:

3、优选的,第一步,下降液压机活动滑块,使上半型模具与放置在下垫板上方的组合型壁贴合,将连接件套在导向块的销轴四和固定块的销轴三上;

4、优选的,第二步,上升液压机活动滑块,将上半型模具、固定块及与其相连的下模块和下固定板提升到一定高度;

5、优选的,第三步,将铝合金液浇入由储液套和顶塞形成的储液室内,撇除铝合金液表面的氧化皮;

6、优选的,第四步,下降液压机活动滑块,利用活动滑块的压制力压紧上半型模具和下半型模具;

7、优选的,第五步,启动液压机顶出缸,利用顶塞使储液室内的铝合金液充满型腔并继续施加较高的机械压力;

8、优选的,第六步,保压一定时间后,启动液压机退料缸,利用退料杆的压制力通过补压杆对飞轮壳侧面悬置部位进行定域补压;

9、优选的,第七步,继续保压一定时间后,同时卸压,取掉连接件,将其套在下固定板的销轴二和下垫板的销轴一上;

10、优选的,第八步,上升液压机上滑块到规定位置,启动液压机退料缸,通过补压杆、打料杆使铸件与型芯分离。

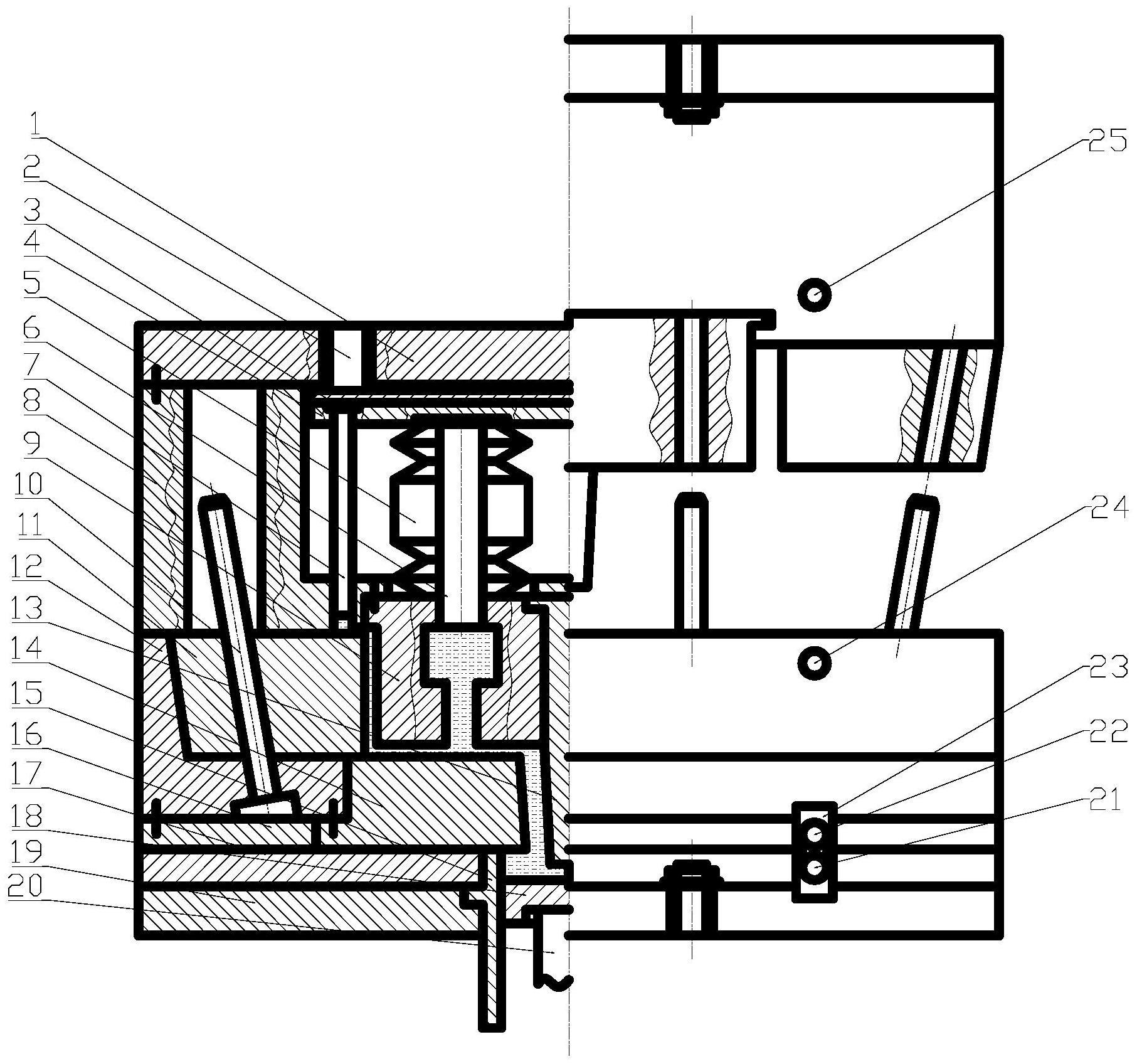

11、本发明还涉及一种高品质复杂铝合金铸件高致密成型设备,包括上半型模具和下半型模具,上半型模具的上连板通过螺栓固定在液压机活动滑块的下方,上连板通过内六角螺钉依次与导向块和型芯固定连接,导向块的上腔内装有上固定板、退料板、蝶形弹簧、补压杆和打料杆,打料杆处于退料板圆孔内,并通过上固定板压紧,导向块外侧装有销轴四,导向块的四个导滑槽分别装卡有组合型壁,分流锥通过台肩压板式固定在型芯的中心孔内,下半型模具的固定块、下模块和下固定板通过内六角螺钉固定连接,并放置在下垫板的上方,下垫板通过内六角螺钉与下连板固定连接,下连板通过螺栓固定在液压机工作台的上方,固定块外侧装有销轴三,下固定板外侧装有销轴二,下垫板外侧装有销轴一、斜销通过斜套压板式固定在固定块的斜孔中,储液套通过台肩压板式固定在下垫板和下连板的中心孔处,顶塞在储液套内,并套在顶杆上部。

12、优选的,型芯外侧的下端设置有集渣包,集渣包上表面高于由铸件到集渣包通道的上表面。

13、优选的,斜销设置有四组,且每组包括两个斜销,该斜销的倾斜角度为15°到20°。

14、优选的,型芯、组合型壁和下模块之间在上半型模具和下半型模具压紧后形成一个封闭的型腔。

15、优选的,储液套与顶塞之间形成一个储液室。

16、与现有技术相比,本发明的有益效果如下:

17、本发明通过可移动式组合型壁的设置,在液压机活动滑块下降时,四组斜销使四个组合型壁沿导滑槽水平方向朝内移动,实现合模并利用固定块内侧上部的斜壁锁模,保证组合型壁不会被受压状态的铝合金液撑开。液压机活动滑块上升时,四组斜销使四个组合型壁沿导滑槽水平方向朝外移动,使铸件外侧的侧面悬置、横向筋条与组合型壁完全分离,铸件包裹在型芯上,随着型芯的上升从下型腔内移出。

18、本发明通过定域补压式挤压铸造工艺,在挤压铸造开始前,退料板、补压杆在蝶形弹簧弹性变形力作用下位于补压装置上端,补压杆与套孔形成了与侧面悬置补缩用铝合金液等体积的的凹腔。顶塞将储液室的铝合金液充入型腔和保压规定时间后,利用液压机退料杆推动退料板、并通过退料板推动补压杆下行,利用液压机退料缸的压制力将凹腔内的补缩用铝合金液注入侧面悬置的铸造热节处,继续施压补缩压力,消除该部位的缩孔及疏松

技术特征:

1.一种高品质复杂铝合金铸件高致密成型工艺,其特征在于:包括以下步骤:

2.如权利要求1所述的一种高品质复杂铝合金铸件高致密成型设备,其特征在于:包括上半型模具和下半型模具,所述上半型模具的上连板(1)固定在液压机活动滑块的下方,所述上连板(1)依次与导向块(8)和型芯(9)固定连接,所述导向块(8)的上腔内装有上固定板(3)、退料板(4)、蝶形弹簧(5)、补压杆(6)和打料杆(7),所述打料杆(7)处于退料板(4)圆孔内,并通过上固定板(3)压紧,所述导向块(8)外侧装有销轴四(25),所述导向块(8)的四个导滑槽分别装卡有组合型壁(11),所述分流锥(13)固定在型芯(9)的中心孔内,所述下半型模具的固定块(12)、下模块(14)和下固定板(16)固定连接,并放置在下垫板(17)的上方,所述下垫板(17)与下连板(19)固定连接,所述下连板(19)固定在液压机工作台的上方,所述固定块(12)外侧装有销轴三(24),所述下固定板(16)外侧装有销轴二(22),下垫板(17)外侧装有销轴一(21)、所述斜销(10)固定在固定块(12)的斜孔中,所述储液套(15)固定在下垫板(17)和下连板(19)的中心孔处,所述顶塞(18)在储液套(15)内,并套在顶杆(20)上部。

3.如权利要求2所述的一种高品质复杂铝合金铸件高致密成型设备,其特征在于:所述型芯(9)外侧的下端设置有集渣包。

4.如权利要求2所述的一种高品质复杂铝合金铸件高致密成型设备,其特征在于:所述斜销(10)设置有四组,且每组包括两个斜销(10),该斜销(10)的倾斜角度为15°到20°。

5.如权利要求2所述的一种高品质复杂铝合金铸件高致密成型设备,其特征在于:所述型芯(9)、组合型壁(11)和下模块(14)之间在上半型模具和下半型模具压紧后形成一个封闭的型腔。

6.如权利要求2所述的一种高品质复杂铝合金铸件高致密成型设备,其特征在于:所述储液套(15)与顶塞(18)之间形成一个储液室。

技术总结

本发明公开了一种高品质复杂铝合金铸件高致密成型工艺,包括第一步,下降液压机活动滑块,使上半型模具与放置在下垫板上方的组合型壁贴合,将连接件套在导向块的销轴四和固定块的销轴三上,本发明整体的设置,将挤压铸造工艺由仅用于简单结构飞轮壳毛坯的挤压铸造,拓展到复杂结构柴油发动机飞轮壳毛坯的挤压铸造,在改善产品内部质量、提高产品力学性能、增加产品的轻量化水平等方面具有显著效果。

技术研发人员:黄文君,王虎,闫发发,孙佳琪,董欣,胡屹峰,宋海强,王峰

受保护的技术使用者:浙江置信汽车部件有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!