一种渗氮钢工件磨削加工方法与流程

本发明涉及渗氮钢工件磨削加工,尤其涉及一种渗氮钢工件磨削加工方法。

背景技术:

1、渗氮工艺是一种常见的热处理方式,可以显著提高材料的抗疲劳性和表面耐磨性,因此被广泛应用于齿轮、凸轮、曲轴等零件的表面处理。38crmoal作为典型的渗氮钢,其铝含量占比较高,对其进行渗氮处理时,材料中的al会与n结合,在其表面形成致密的aln层,从而使材料具有极好的抗疲劳强度、耐磨性以及表面硬度。然而在实际磨削工艺过程中,由于其高硬度导致磨削渗氮钢38crmoal时常有烧伤情况发生,导致多批产品的废品率提高,影响了生产进度的顺利进行。

2、渗氮钢磨削烧伤的原因主要是渗氮后材料的表面硬度很高,且硬度分布不均匀,普通砂轮在磨削硬度较高的零件时,砂轮磨粒不易脱落,磨削时热量聚集在某几处,造成零件局部热应力集中,从而容易导致零件出现表面磨削烧伤。在实际磨削过程中,一般使用的砂轮为普通刚玉砂轮和超硬cbn砂轮两种,其中普通刚玉砂轮易发生工件黏附和砂轮堵塞,产生的磨削力大、磨削温度过高且磨削比低,而超硬cbn砂轮又因为价格昂贵,对机床要求高的缘故,应用受到限制。而微晶刚玉砂轮具有良好的韧性和自锐性,因此使用微晶刚玉砂轮磨削后能获得表面质量更好的工件。相比于传统砂轮,微晶刚玉砂轮以其优越的磨削性能及较低的成本,成为渗氮钢磨削砂轮未来发展的一个重要方向。

3、目前,研究人员已经对微晶刚玉砂轮磨削应用的工艺进行了许多探究。然而目前对于微晶刚玉砂轮磨削渗氮钢的研究却鲜有报道,因此有必要对微晶刚玉砂轮磨削渗氮钢时各工艺参数与磨削力和工件最终表面粗糙度的关系进行深入研究。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种渗氮钢工件磨削加工方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种渗氮钢工件磨削加工方法,包括如下步骤:

4、s1:设计试验;

5、s2:实施试验;

6、s3:对实验结果进行分析;

7、s4:渗氮齿轮加工验证;

8、s5:确定加工方法;

9、其中,所述s4步骤中,渗氮齿轮加工验证具体包括如下步骤:

10、s41:对材料为38crmoal,经过渗氮处理厚度为0.45-0.65mm的齿轮进行摆线磨加工,分别使用白刚玉砂轮和微晶刚玉砂轮进行加工;

11、s42:加工后的零件采用酸洗法进行烧伤检测,两批次合格的零件使用表面轮廓仪测量其齿面形貌。

12、优选的:所述渗氮齿轮加工验证中,在精磨前修整砂轮,保证砂轮锋利,修整砂轮前检查完整性;砂轮修整频率为:每加工2件零件修整一次砂轮;生产出两个批次的齿轮。

13、优选的:所述s5步骤中,确定的加工方法为采用微晶刚玉砂轮磨削加工渗氮钢工件,其中,砂轮转速2700r/min,工件速度8.5m/min,砂轮磨削深度5μm。

14、优选的:所述s5步骤中,确定的加工方法为采用微晶刚玉砂轮磨削加工渗氮钢工件,其中,粗磨时砂轮转速控制在2800rpm、转台转速控制在90rpm、磨削深度控制在0.02um;半精磨时砂轮转速控制在2800rpm、转台转速控制在90rpm、磨削深度控制在0.005um;精磨时砂轮转速控制在2000rpm、转台转速控制在75rpm、磨削深度控制在0.005um。

15、优选的:所述s2步骤中,所用工件的材料为渗氮钢38crmoal;采用精密平面磨床进行磨削,采用白刚玉和微晶刚玉两种砂轮。

16、优选的:所述s2步骤中,磨削力测量系统采用三向动态压电晶体测力仪,通过astlab软件获取采集卡采样到的数据,并通过matlab数值分析软件计算出各个方向磨削力;每次实验相同参数进行3次测量,测力取其平均值。

17、优选的:所述s3步骤中,对实验结果进行分析包括:

18、磨削力分析;

19、比磨削能分析;

20、表面粗糙度分析;

21、微晶刚玉正交实验,在微晶刚玉正交实验中,采用正交试验结合极差和方差分析法探究主要磨削参数在微晶刚玉砂轮磨削渗氮钢38crmoal时对磨削力以及最终工件表面粗糙度的影响。

22、优选的:所述比磨削能分析中,比磨削能的大小采用下式计算:

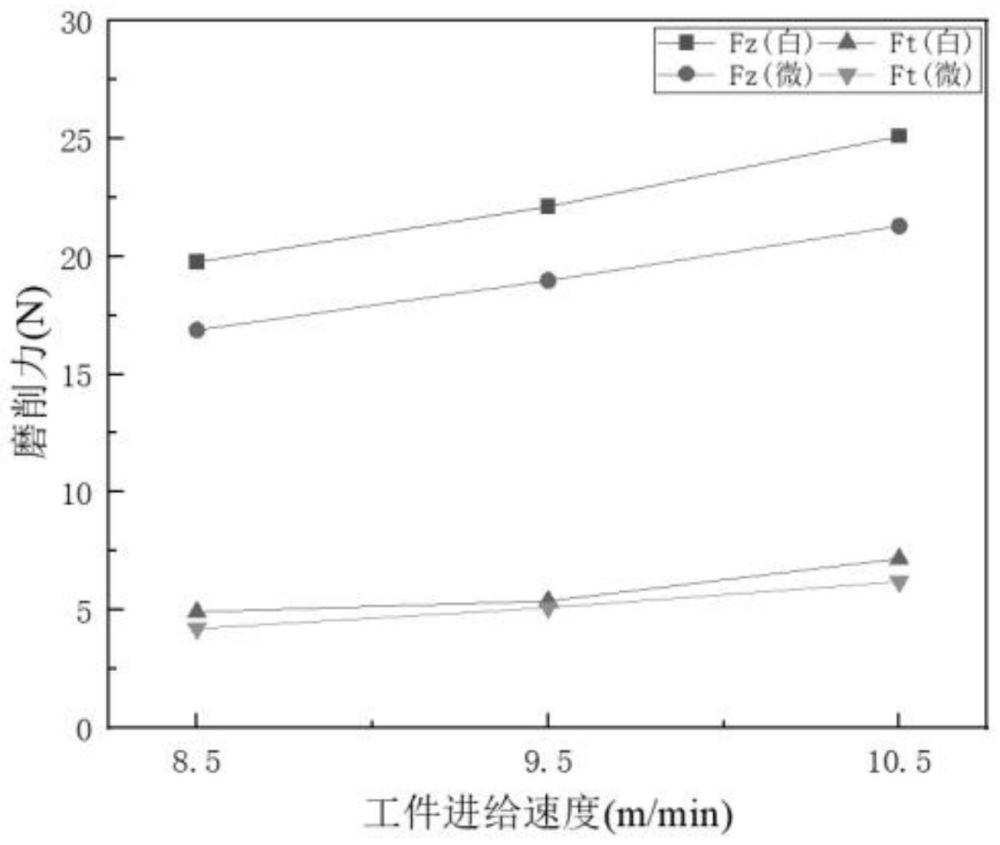

23、

24、式中:ft为切向磨削力,单位为n;vs为砂轮线速度,单位为m/s;b为工件宽度,单位为mm;ap为磨削深度,单位为mm;vw为工作台速度,单位为m/s;es为比磨削能,单位为j/mm3。

25、优选的:所述s3步骤中,还包括:

26、切向力ft极差分析;

27、表面粗糙度ra极差分析。

28、本发明的有益效果为:

29、1.本发明采用微晶刚玉砂轮磨削加工渗氮钢工件,与白刚玉砂轮磨削渗氮钢38crmoal相比,微晶刚玉砂轮磨削时的磨削力降低了14.2%,在保持现有工艺加工效率的前提下,采用微晶刚玉砂轮进行磨削加工可以减小磨削力,避免磨削温度过高,降低磨削烧伤的产生的概率。

30、2.本发明选用微晶刚玉砂轮进行摆线磨加工可以获得良好的磨削效果,在批次加工过程中,没有出现磨削烧伤现象,加工后的齿轮表面粗糙度降低,表面质量得到了明显提升,因此采用微晶刚玉砂轮进行摆线磨加工渗氮钢38crmoal齿轮是一种有效的工艺方法。

技术特征:

1.一种渗氮钢工件磨削加工方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种渗氮钢工件磨削加工方法,其特征在于,所述渗氮齿轮加工验证中,在精磨前修整砂轮,保证砂轮锋利,修整砂轮前检查完整性;砂轮修整频率为:每加工2件零件修整一次砂轮;生产出两个批次的齿轮。

3.根据权利要求1所述的一种渗氮钢工件磨削加工方法,其特征在于,所述s5步骤中,确定的加工方法为采用微晶刚玉砂轮磨削加工渗氮钢工件,其中,砂轮转速2700r/min,工件速度8.5m/min,砂轮磨削深度5μm。

4.根据权利要求1所述的一种渗氮钢工件磨削加工方法,其特征在于,所述s5步骤中,确定的加工方法为采用微晶刚玉砂轮磨削加工渗氮钢工件,其中,粗磨时砂轮转速控制在2800rpm、转台转速控制在90rpm、磨削深度控制在0.02um;半精磨时砂轮转速控制在2800rpm、转台转速控制在90rpm、磨削深度控制在0.005um;精磨时砂轮转速控制在2000rpm、转台转速控制在75rpm、磨削深度控制在0.005um。

5.根据权利要求1所述的一种渗氮钢工件磨削加工方法,其特征在于,所述s2步骤中,所用工件的材料为渗氮钢38crmoal;采用精密平面磨床进行磨削,采用白刚玉和微晶刚玉两种砂轮。

6.根据权利要求1所述的一种渗氮钢工件磨削加工方法,其特征在于,所述s2步骤中,磨削力测量系统采用三向动态压电晶体测力仪,通过astlab软件获取采集卡采样到的数据,并通过matlab数值分析软件计算出各个方向磨削力;每次实验相同参数进行3次测量,测力取其平均值。

7.根据权利要求1所述的一种渗氮钢工件磨削加工方法,其特征在于,所述s3步骤中,对实验结果进行分析包括:

8.根据权利要求7所述的一种渗氮钢工件磨削加工方法,其特征在于,所述比磨削能分析中,比磨削能的大小采用下式计算:

9.根据权利要求8所述的一种渗氮钢工件磨削加工方法,其特征在于,所述s3步骤中,还包括:

技术总结

本发明公开了一种渗氮钢工件磨削加工方法,涉及渗氮钢工件磨削加工技术领域;包括如下步骤:设计试验;实施试验;对实验结果进行分析;渗氮齿轮加工验证;确定加工方法;其中,所述S4步骤中,渗氮齿轮加工验证具体包括如下步骤:对材料为38CrMoAl,经过渗氮处理厚度为0.45‑0.65mm的齿轮进行摆线磨加工,分别使用白刚玉砂轮和微晶刚玉砂轮进行加工。本发明采用微晶刚玉砂轮磨削加工渗氮钢工件,与白刚玉砂轮磨削渗氮钢38CrMoAl相比,微晶刚玉砂轮磨削时的磨削力降低了14.2%,在保持现有工艺加工效率的前提下,采用微晶刚玉砂轮进行磨削加工可以减小磨削力,避免磨削温度过高,降低磨削烧伤的产生的概率。

技术研发人员:王熔,汤涛,周辉

受保护的技术使用者:湖南星途航空航天器制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!