一种飞轮齿圈高频淬火热传导工装的制作方法

本发明涉及飞轮齿圈加工领域,具体涉及一种飞轮齿圈高频淬火热传导工装。

背景技术:

1、现有的双质量飞轮齿圈的形状及热处理要求逐渐多元化,为了满足齿圈与飞轮的焊接需求,齿圈与壳体焊接处淬硬层深度不能过深,过深则会影响焊接效果,其中就包含齿圈内孔及外圆预留台阶,台阶处不允许有过深的淬硬层;传统的淬火工装高频淬火时齿圈处于空气中,由于齿圈台阶薄壁处较薄,所以在对齿圈的外齿进行淬火时,会连带着齿圈台阶薄壁处被瞬间淬透,淬透后的齿圈内侧与飞轮壳体的焊接处不易被焊接在一起。

技术实现思路

1、本发明的目的在于提供一种飞轮齿圈高频淬火热传导工装,以解决上述背景技术中提到的问题。

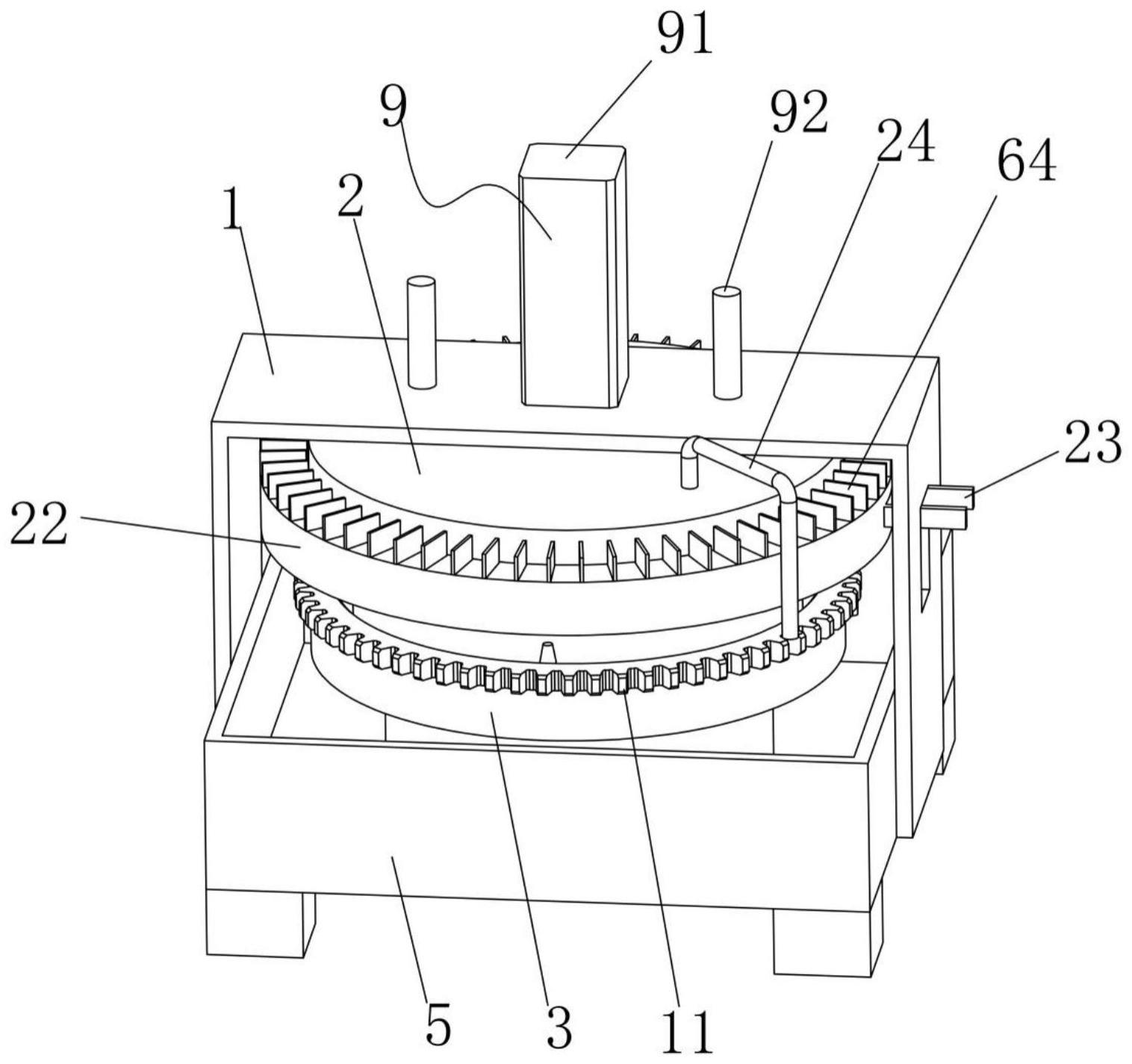

2、一种飞轮齿圈高频淬火热传导工装,包括机架、上盖、罐体、底座、水槽以及换热组件,所述上盖设于罐体的上方,所述罐体上设有定位组件,所述定位组件用于齿圈的定位安装以及带动齿圈随罐体旋转,所述罐体与底座转动连接,所述底座内设有驱动罐体转动的旋转组件,所述底座设于水槽内,所述水槽内设有冷却水,所述上盖的底部转动连接有转圈;

3、所述机架上还设有压合装置,所述压合装置用于驱动上盖向下移动,将齿圈压在转圈与上罐的边沿,使得齿圈的内壁位于上盖与罐体组成的空间内;

4、所述上盖的外侧还固定连接有挡圈,所述挡圈内设有用于淬火的感应线圈,

5、所述换热组件用于将挡圈内齿圈淬火时散发的热量转化为对水槽内冷却水的降温,并将降温后的冷却水输送至罐体、齿圈以及上盖形成的空间内,使得齿圈内壁在淬火时得以降温。

6、优选的,所述换热装置包括温差发电片、冷却箱、半导体制冷片以及水泵,所述温差发电片贴附于挡圈的内侧,所述挡圈的顶部设有若干散热片一,所述冷却箱的底部设有半导体制冷片,所述半导体制冷片的冷端设有冷却片,且其热端设有散热片二,所述散热片二的底部设有与半导体制冷片固定连接的散热扇,所述温差发电片的发电输出端连接至半导体制冷片的供电输入端,用于给半导体制冷片供电,所述冷却箱内设有进水口,所述罐体的底部设有供水轴,所述供水轴与冷却箱密封转动连接,且内部中空与冷却箱内部连通,所述水泵的进水端连接至水槽,且其出水端连接至进水口。

7、优选的,所述上盖上还设有连通至水槽的回水管。

8、优选的,所述定位组件包括定位柱以及驱动柱,所述罐体内设有若干定位柱,所述定位柱的顶端为锥形,所述罐体的顶部还设有一个驱动柱。

9、优选的,所述转圈的底部的内边缘以及罐体的顶部的内边缘均设有密封圈。

10、优选的,所述旋转组件包括电机,所述电机设于底座内,且其输出轴固定连接有驱动齿轮,所述供水轴的外侧固定连接有从动齿轮,所述从动齿轮与驱动齿轮啮合。

11、优选的,所述压合装置包括液压缸,所述液压缸的输出轴与上盖固定连接,所述上盖上设有滑杆,所述滑杆与机架滑动连接。

12、本发明的优点在于:通过设置上盖以及罐体,将齿圈与壳体焊接处浸入水中,可以在对齿圈外侧的齿进行淬火时,降低齿圈内侧的温度,避免在对齿淬火时将齿圈整体都淬透的情况,便于后期齿圈与壳体之间的焊接;

13、增设换热组件,利用温差发电片将齿圈淬火时产生的热量转化为半导体制冷片的制冷,从而对冷却水进行降温,一方面可以将多余的热量利用起来,节约能耗,另一方面可以进一步减缓齿圈内侧被淬透,便于控制淬火硬层的深度。

技术特征:

1.一种飞轮齿圈高频淬火热传导工装,其特征在于,包括机架(1)、上盖(2)、罐体(3)、底座(4)、水槽(5)以及换热组件(6),所述上盖(2)设于罐体(3)的上方,所述罐体(3)上设有定位组件(7),所述定位组件(7)用于齿圈(11)的定位安装以及带动齿圈(11)随罐体(3)旋转,所述罐体(3)与底座(4)转动连接,所述底座(4)内设有驱动罐体(3)转动的旋转组件(8),所述底座(4)设于水槽(5)内,所述水槽(5)内设有冷却水,所述上盖(2)的底部转动连接有转圈(21);

2.根据权利要求1所述的一种飞轮齿圈高频淬火热传导工装,其特征在于,所述换热装置包括温差发电片(61)、冷却箱(62)、半导体制冷片(63)以及水泵,所述温差发电片(61)贴附于挡圈(22)的内侧,所述挡圈(22)的顶部设有若干散热片一(64),所述冷却箱(62)的底部设有半导体制冷片(63),所述半导体制冷片(63)的冷端设有冷却片(65),且其热端设有散热片二(66),所述散热片二(66)的底部设有与半导体制冷片(63)固定连接的散热扇(67),所述温差发电片(61)的发电输出端连接至半导体制冷片(63)的供电输入端,用于给半导体制冷片(63)供电,所述冷却箱(62)内设有进水口(621),所述罐体(3)的底部设有供水轴(31),所述供水轴(31)与冷却箱(62)密封转动连接,且内部中空与冷却箱(62)内部连通,所述水泵的进水端连接至水槽(5),且其出水端连接至进水口(621)。

3.根据权利要求1所述的一种飞轮齿圈高频淬火热传导工装,其特征在于,所述上盖(2)上还设有连通至水槽(5)的回水管(24)。

4.根据权利要求1所述的一种飞轮齿圈高频淬火热传导工装,其特征在于,所述定位组件(7)包括定位柱(71)以及驱动柱(72),所述罐体(3)内设有若干定位柱(71),所述定位柱(71)的顶端为锥形,所述罐体(3)的顶部还设有一个驱动柱(72)。

5.根据权利要求1所述的一种飞轮齿圈高频淬火热传导工装,其特征在于,所述转圈(21)的底部的内边缘以及罐体(3)的顶部的内边缘均设有密封圈(10)。

6.根据权利要求2所述的一种飞轮齿圈高频淬火热传导工装,其特征在于,所述旋转组件(8)包括电机(81),所述电机(81)设于底座(4)内,且其输出轴固定连接有驱动齿轮(82),所述供水轴(31)的外侧固定连接有从动齿轮(83),所述从动齿轮(83)与驱动齿轮(82)啮合。

7.根据权利要求1所述的一种飞轮齿圈高频淬火热传导工装,其特征在于,所述压合装置(9)包括液压缸(91),所述液压缸(91)的输出轴与上盖(2)固定连接,所述上盖(2)上设有滑杆(92),所述滑杆(92)与机架(1)滑动连接。

技术总结

本发明公开了一种飞轮齿圈高频淬火热传导工装,涉及飞轮齿圈加工领域,包括机架、上盖、罐体、底座、水槽以及换热组件,罐体上设有定位组件,罐体与底座转动连接,底座内设有旋转组件,上盖的底部转动连接有转圈;机架上还设有压合装置,上盖的外侧还固定连接有挡圈,挡圈内设有用于淬火的感应线圈,通过设置上盖以及罐体,将齿圈与壳体焊接处浸入水中,可以在对齿圈外侧的齿进行淬火时,降低齿圈内侧的温度,避免在对齿淬火时将齿圈整体都淬透的情况,便于后期齿圈与壳体之间的焊接;增设换热组件,利用温差发电片将齿圈淬火时产生的热量转化为半导体制冷片的制冷,从而对冷却水进行降温,进一步减缓齿圈内侧被淬透。

技术研发人员:曲长龙,王相文,潘峰,任玮嘉,刘忠军

受保护的技术使用者:吉林大华机械制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!