一种TiB2改性Mo-Si-B复合涂层及其制备方法和应用

本发明涉及高温合金氧化防护,具体涉及一种tib2改性mo-si-b复合涂层及其制备方法和应用。

背景技术:

1、nb-si基超高温合金因具有高熔点、低密度和优异的高温力学性能等优点,在航空航天领域的热端部件中具有广阔的应用前景。然而,nb-si基超高温合金在600℃以上氧化环境中容易被氧化,形成具有多孔结构的nb2o5和tinb2o7等不具备保护作用的氧化物,导致其抗氧化性能较差,这严重限制了其在高温领域的工程应用。采用表面涂层技术在nb-si基超高温合金表面制备硅化物涂层,可以有效抑制其高温下的氧化,是推进nb-si基超高温合金实用化进程的关键途径。在多种硅化物涂层体系中,mo-si-b涂层因其高熔点、优异的高温稳定性和抗氧化性能,被认为是nb-si基超高温合金表面最具发展潜力的抗氧化涂层之一。

2、目前,制备mo-si-b涂层的技术主要包括包埋渗法、放电等离子体烧结法、热喷涂法和磁控溅射法等。相较于上述方法,浆料烧结工艺是一种适合大规模工业化生产的涂层制备技术,它具有对设备要求低、操作简单、制备的涂层成分均匀、厚度可控等优点。此外,通过调整料浆中原料的种类、含量、涂覆方式等,可以灵活控制所需的涂层结构,这对于制备改性涂层、复合涂层和梯度涂层至关重要。

3、在实际应用中,采用料浆烧结技术制备的常规mo-si-b涂层在高温有氧环境中工作时仍具有局限性:一方面,制备的涂层中不可避免地存在孔洞,氧通过这些孔洞迅速向内扩散,使涂层发生快速的内氧化,加速涂层的退化,缩短涂层的服役寿命。另一方面,在高温长时氧化过程中,nb、ti等基体元素持续外扩散至涂层表面形成簇状tinb2o7等氧化物,这些氧化物会破坏氧化膜的完整性,并在氧化膜中形成裂纹等缺陷。氧通过这些缺陷迅速向内扩散,导致涂层逐渐退化和失效。面对日益严苛的长服役寿命、抗热冲击和耐动态高温的服役要求,亟需进一步提高料浆烧结技术制备的mo-si-b涂层的抗氧化性能。

技术实现思路

1、针对上述背景技术中存在的不足,本发明主要解决nb-si基超高温合金高温易氧化、在高温氧化过程中涂层与基体元素间的持续互扩散以及热应力集中导致涂层易失效和剥落等问题。本发明提供一种tib2改性mo-si-b复合涂层及其制备方法和应用。该方法借助料浆烧结技术的优势,通过调控料浆中引入的tib2的含量、尺寸以及料浆成分、涂覆方式等,实现对涂层组织结构、改性元素分布规律的控制,从而获得结构匹配的复合涂层。

2、本发明第一个目的是提供一种tib2改性mo-si-b复合涂层,所述复合涂层包括依次叠层设置的内层、中间层以及外层;其中所述内层置于基材上;

3、所述内层包括(ti,nb)5si4和(nb,x)5si3,其中,x包括ti和/或cr元素;

4、所述中间层包括(nb,ti)b2和(ti,nb)5si4;

5、所述外层包括tib2,以及多孔结构的mosi2和mo5si3;

6、所述外层中tib2呈均匀分布、区域分布或含量呈梯度分布;

7、所述基材包括nb-si基超高温合金。

8、优选的,所述内层厚度为30~48μm;所述中间层厚度为5~12μm;所述外层厚度为90~130μm。

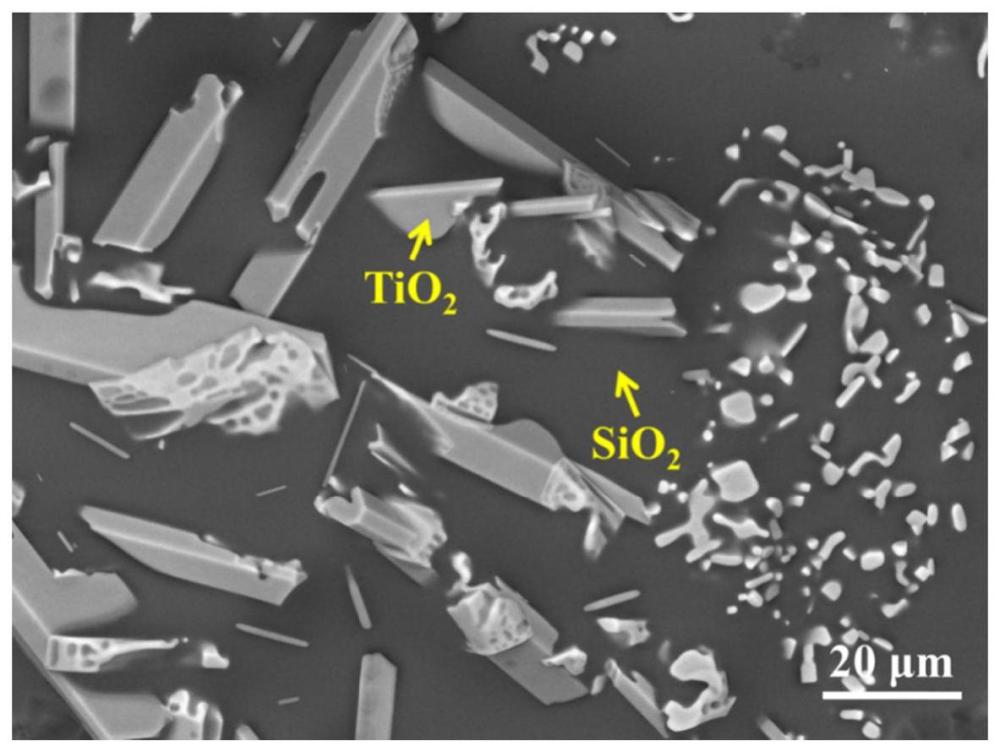

9、优选的,所述复合涂层在1250℃~1400℃下氧化后可以快速形成具有良好流动性、致密连续的tio2和sio2复合氧化膜,从而使其服役寿命长达100h以上。

10、本发明第二个目的是提供一种tib2改性mo-si-b复合涂层的制备方法,包括以下步骤:

11、将mo粉、si粉及b粉按一定比例混合后,再加入tib2粉末,混合均匀后,获取混合物;将混合物与粘结剂及有机溶剂配置成料浆;

12、将料浆涂覆在基体表面并干燥后,在先抽真空然后充氩气的氛围中,以5~15℃/min升温速率加热至100~1250℃,保温15~45min,再以相同升温速率加热至1400~1550℃,保温30~75min,然后随炉冷却,获取所述的tib2改性mo-si-b复合涂层。

13、优选的,所述料浆中的颗粒粒径为3~5μm;所述粘结剂为聚乙烯醇缩丁醛酯;所述有机溶剂为无水乙醇。

14、优选的,所述tib2粉末或为粒径1~2μm的粉末或为直径500nm的晶须。

15、优选的,采用不同的涂覆方式,将料浆涂覆在基体表面,刷涂3~5次,使基体表面涂覆层的总厚度为180~240μm。

16、更优选的,料浆涂覆方式包括反复刷涂同种成分的料浆、交替刷涂不同成分的料浆或依次刷涂不同成分的料浆。

17、优选的,所述mo粉、si粉及b粉的质量比为40~65:60~35:1;

18、所述tib2粉末的用量占原料总质量的1~20wt.%。

19、本发明第三个目的是提供一种tib2改性mo-si-b复合涂层在高温结构材料表面抗氧化防护中的应用。

20、与现有技术相比,本发明的有益效果是:

21、与包埋渗法、放电等离子体烧结法及磁控溅射法相比,本发明提供的一种tib2改性mo-si-b复合涂层及其制备方法和应用,是采用料浆烧结法来制备涂层,其涂层厚度和组织结构可控,且适用于各种形状及尺寸的零部件,工艺流程简单,适合大规模工业化生产。通过调控料浆中引入的tib2粉末的含量、尺寸和料浆涂覆方式,可以实现对复合涂层组织结构、改性元素分布规律的调控,从而获得成分和结构连续变化的mo-si-b复合涂层,从而提高其抗氧化性能,促进nb-si基超高温合金的工程化应用。

22、本发明通过在组分中添加适量的tib2解决了常规mo-si-b涂层在高温氧化环境下使用易开裂失效的问题。本发明制备的用于nb-si基超高温合金表面抗氧化防护的tib2改性mo-si-b复合涂层的抗氧化性能明显提高,涂层服役寿命进一步延长。该涂层在高温氧化环境下,tib2氧化形成tio2和b2o3。b2o3的形成使氧化膜的粘度降低。氧化产物的粘性流动,促进了涂层中裂纹、孔洞等缺陷的快速愈合,从而促使涂层表面快速形成致密连续的氧化膜,抑制氧的内扩散和基材元素的外扩散。同时,氧化膜中呈针状或棒状分布的tio2起到“钉扎”和抑制裂纹扩展的作用,提高了氧化膜的稳定性,降低氧化速率。二者协同作用,使氧化膜致密而稳定,从而赋予涂层良好的高温抗氧化能力。置于1250℃~1400℃高温下连续氧化100h后涂层仍保持完好无损,最低单位面积氧化增重仅为3.9mg/cm2。

技术特征:

1.一种tib2改性mo-si-b复合涂层,其特征在于,所述复合涂层包括依次叠层设置的内层、中间层以及外层;其中所述内层置于基材上;

2.根据权利要求1所述的tib2改性mo-si-b复合涂层,其特征在于,所述内层厚度为30~48μm;所述中间层厚度为5~12μm;所述外层厚度为90~130μm。

3.根据权利要求1所述的tib2改性mo-si-b复合涂层,其特征在于,所述复合涂层在1250℃~1400℃下氧化后可以快速形成具有良好流动性、致密连续的tio2和sio2复合氧化膜,从而使其服役寿命长达100h以上。

4.一种权利要求1~3任一项所述的tib2改性mo-si-b复合涂层的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的tib2改性mo-si-b复合涂层的制备方法,其特征在于,所述料浆中的颗粒粒径为3~5μm;所述粘结剂为聚乙烯醇缩丁醛酯;所述有机溶剂为无水乙醇。

6.根据权利要求4所述的tib2改性mo-si-b复合涂层的制备方法,其特征在于,所述tib2粉末的粒径为1~2μm或者是直径为500nm的晶须。

7.根据权利要求4所述的tib2改性mo-si-b复合涂层的制备方法,其特征在于,采用不同的涂覆方式,将料浆涂覆在基体表面,刷涂3~5次,使基体表面涂覆层的总厚度为180~240μm。

8.根据权利要求7所述的tib2改性mo-si-b复合涂层的制备方法,其特征在于,所述涂覆方式包括反复刷涂同种成分的料浆、交替刷涂不同成分的料浆或依次刷涂不同成分的料浆。

9.根据权利要求4所述的tib2改性mo-si-b复合涂层的制备方法,其特征在于,所述mo粉、si粉及b粉的质量比为40~65:60~35:1;

10.一种权利要求1~3任一项所述的二硼化钛改性mo-si-b复合涂层在高温合金表面抗氧化防护中的应用。

技术总结

本发明公开了一种TiB<subgt;2</subgt;改性Mo‑Si‑B复合涂层及其制备方法和应用,涉及高温合金氧化防护技术领域。所制备复合涂层包括依次叠层设置的内层、中间层以及外层;其中所述内层置于基材上;所述外层中二硼化钛(TiB<subgt;2</subgt;)依据需要可呈均匀分布、区域分布或梯度分布。本发明通过调控料浆中引入TiB<subgt;2</subgt;的含量、尺寸、料浆成分以及涂覆方式等,实现对涂层组织结构、改性元素分布规律的控制,从而获得结构匹配的复合涂层。

技术研发人员:郭喜平,徐贝贝,乔彦强

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!