具有镁铝层状双氢氧化物膜层镁合金复合材料及制备方法

本发明属于金属表面防腐,特别涉及具有镁铝层状双氢氧化物膜层镁合金复合材料及制备方法。

背景技术:

1、在全球能源和环境问题日益突出的情况下,研究人员对金属材料轻量化设计有了更强的需求。镁合金具有密度小、比强度高、弹性模量大、高阻尼、生物相容性优异等优点,在当前金属材料中,镁合金是满足材料轻量化设计的最佳选择。在汽车、航空航天、电子产品以及生物医学等领域,镁合金正在得到日益广泛的应用。虽然镁合金拥有众多吸引人的性能优势,但由于其自身固有的一些性能缺点,使其应用范围难以扩大。镁具有低标准电极电位,化学性质活泼,导致镁合金产品在服役环境中极易发生腐蚀现象,因此,腐蚀问题也是阻碍镁合金在工业中的大规模应用的一个关键因素。

2、提高镁合金耐蚀性的主要方法分为两个方向:一是通过纯净化和合金化提高镁合金自身电极电位或者在服役环境形成保护性氧化膜,增强自身对环境的抵抗能力,但是,在提高耐腐蚀性的同时,将影响基体的力学性能、塑性和稳定性,无法实现合金的力学性能、塑性、稳定性和耐腐蚀性的同步提高。二是在镁合金表面进行改性和涂装,隔绝合金与介质的接触实现耐蚀性的提高,但现有表面技术普遍存在工艺复杂,界面效果差,环境不友好等多种不足。因此如何在镁合金表层形成环境友好型膜层,并且在保证合金力学性能、塑性及稳定性不受到影响的同时,提高合金的耐腐蚀性是目前亟待解决的技术难题。

技术实现思路

1、为了解决上述技术问题,本发明提供了具有镁铝层状双氢氧化物膜层镁合金复合材料,它的制备方法步骤如下:

2、(1)将镁合金表面打磨光滑后,在40~55g/l可溶性碱、8~12g/l可溶性磷酸盐的混合溶液中70~85℃保温浸泡8~15min,去除试样表面残留的油污,再采用去离子水洗涤烘干后获得含有洁净表面的镁合金,所述的镁合金为az31镁合金、az91镁合金中的一种;

3、(2)将可溶性碱、可溶性碳酸盐和去离子水混合,获得ph为13-14的溶液,其中可溶性碳酸盐浓度为0.08~0.12mol/l,将步骤(1)获得的含有洁净表面的镁合金放置在溶液中,在155~165℃、540~750kpa保温30~50min条件下进行水热反应,再经洗涤、烘干后,获得表面均匀分散氢氧化镁晶体的镁合金;

4、(3)将可溶性镁盐和可溶性铝盐与去离子水混合,得到溶液a,其中mg2+与al3+摩尔比为2.8:1~3.2:1,al3+的浓度为0.045~0.055mol/l,mg2+的浓度为0.12~0.18mol/l;将可溶性碱1与去离子水混合,获得0.05~0.2mol/l的碱溶液b;将可溶性碱2和可溶性硝酸盐与去离子水混合,获得ph值为9.5~10.3的混合溶液c,其中,可溶性硝酸盐浓度为0.08~0.12mol/l;将溶液a和溶液b加入溶液c中,不断搅拌并控制ph值为8.3~8.7后获得悬浊液d,将步骤(2)获得的镁合金放置在悬浊液d中,在123~128℃、200~250kpa保温14~16h进行水热反应,再经洗涤和烘干后获得具有镁铝层状双氢氧化物膜层镁合金复合材料。

5、进一步地,步骤(1)中所述可溶性碱为氢氧化钠或氢氧化钾的任意组合,可溶性磷酸盐为磷酸钠或磷酸钾的任意组合。

6、进一步地,步骤(2)中所述可溶性碱为氢氧化钠或氢氧化钾或氢氧化锂中的任意组合,可溶性碳酸盐为碳酸钠或碳酸钾的任意组合。

7、进一步地,步骤(3)中所述可溶性镁盐为硝酸镁、氯化镁或硫酸镁中的任意组合,可溶性铝盐为硝酸铝、氯化铝或硫酸铝中的任意组合。

8、进一步地,步骤(3)中所述可溶性碱1、可溶性碱2为氢氧化钠或氢氧化钾的任意组合,可溶性硝酸盐为硝酸钠或硝酸钾的任意组合。

9、进一步地,步骤(2)所述的表面均匀分散氢氧化镁晶体的镁合金中的氢氧化镁晶粒尺寸为200~350nm。

10、进一步地,步骤(3)所述的具有镁铝层状双氢氧化物膜层的镁合金复合材料中的层状双氢氧化物晶粒尺寸为100~250nm。

11、本发明的有益效果

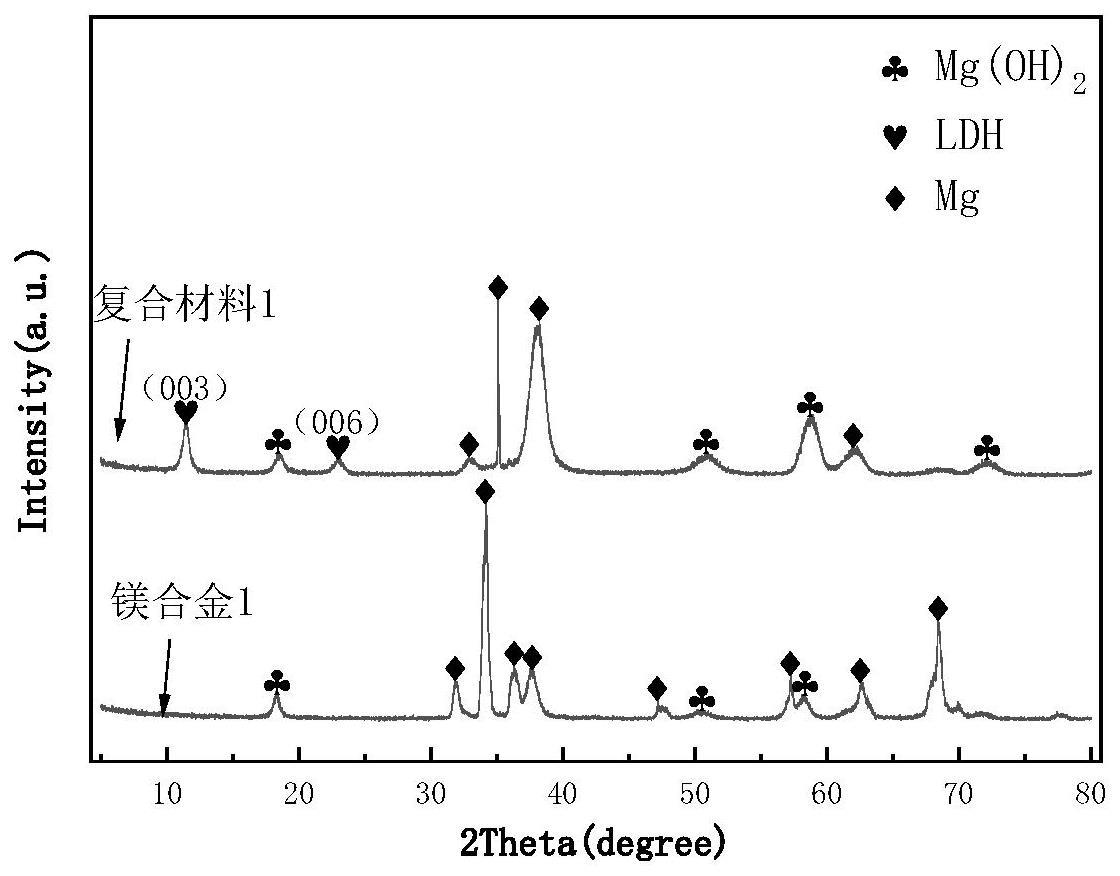

12、与现有技术相比,本发明通过原料、原料配比、工艺及参数的协同作用使得获得的具有镁铝层状双氢氧化物膜层的镁合金复合材料(以下简称mg-al-ldh镁合金)具有以下优势:

13、(1)本发明无需增加额外设备,实验过程简单。

14、(2)本发明在初次水热阶段制备的氢氧化镁层成分,晶粒细小均匀并且结构和形态可控。

15、(3)本发明在初次水热阶段前期提供的co32-与镁合金基体溶解产生的mg2+形成沉积物mg5(co3)4(oh)2·5h2o,其在随后分解生成氢氧化镁,促进氢氧化镁在强碱性环境下形成,因此获得的是原位生长的无水氢氧化镁转化层,替代了传统水热法产生的含水氢氧化镁,控制反应只发生在镁合金基体表面,即进行的是原位反应,仅以镁合金表层的mg作为反应原料,未采用和母液中的mg进行反应,因此使得氢氧化镁与合金基体结合力更加稳定,使得氢氧化镁生长更加致密,均匀包覆在基体表面,对基体提供更好的腐蚀防护。

16、(4)由于本发明实现了氢氧化镁膜层成分、结构和形态的有效控制,利用氢氧化镁膜层与ldh具有相似的晶体结构和可调控的表面形态,为ldh膜层形核与生长提供有利条件,此外氢氧化镁在二次水热溶液中的溶解与沉积再平衡过程也为ldh形核与生长提供有效离子,使得ldh与镁合金基体之间的结合力更强,有效改善膜层的组织和性能。与此同时,减少了母液中氢氧化铝等杂质的形成,更有利于mg-al-ldh涂层的生长。

17、(5)与现有技术相比,本发明在较低ph条件下,即在ph值为8.3~8.7的低碱度条件下形成的mg-al-ldh涂层,晶粒更加细小,组织致密,厚度可控。

18、综上:与现有技术相比,本发明成核速率更高,氢氧化镁晶体和复合材料表层晶体更加细小,能够均匀紧密覆盖在基体表面上。其中表面均匀分散氢氧化镁晶体的镁合金中氢氧化镁晶粒尺寸为200~350nm;镁铝层状双氢氧化物膜层的镁合金复合材料中双氢氧化物晶粒尺寸为100~250nm。

19、结果表明:与现有技术相比,本发明获得的合金材料在没有牺牲力学性能和塑性的同时,能够实现耐腐蚀性的提高,其中,腐蚀电位较高,腐蚀电流密度较小,即耐腐蚀性能更加优异,此外,只有在本发明权利要求保护范围内的工艺和参数,才能实现复合材料力学性能、塑性和耐腐蚀性同步提升的效果,这种显著提升是由原料、反应比例、工艺及参数协同作用实现的。

技术特征:

1.具有镁铝层状双氢氧化物膜层镁合金复合材料,其特征在于,它是由如下方法步骤制备的:

2.根据权利要求1所述具有镁铝层状双氢氧化物膜层镁合金复合材料,其特征在于:步骤(1)中所述可溶性碱为氢氧化钠或氢氧化钾的任意组合,可溶性磷酸盐为磷酸钠或磷酸钾的任意组合。

3.根据权利要求1所述的具有镁铝层状双氢氧化物膜层镁合金复合材料,其特征在于:步骤(2)中所述可溶性碱为氢氧化钠或氢氧化钾或氢氧化锂中的任意组合,可溶性碳酸盐为碳酸钠或碳酸钾的任意组合。

4.根据权利要求1所述的具有镁铝层状双氢氧化物膜层镁合金复合材料,其特征在于:步骤(3)中所述可溶性镁盐为硝酸镁、氯化镁或硫酸镁中的任意组合,可溶性铝盐为硝酸铝、氯化铝或硫酸铝中的任意组合。

5.根据权利要求1所述的具有镁铝层状双氢氧化物膜层镁合金复合材料,其特征在于:步骤(3)中所述可溶性碱1、可溶性碱2为氢氧化钠或氢氧化钾的任意组合,可溶性硝酸盐为硝酸钠或硝酸钾的任意组合。

6.根据权利要求1所述的具有镁铝层状双氢氧化物膜层镁合金复合材料,其特征在于:步骤(2)所述的表面均匀分散氢氧化镁晶体的镁合金中的氢氧化镁晶粒尺寸为200~350nm。

7.根据权利要求1所述的具有镁铝层状双氢氧化物膜层镁合金复合材料,其特征在于:步骤(3)所述的具有镁铝层状双氢氧化物膜层镁合金复合材料中的层状双氢氧化物晶粒尺寸为100~250nm。

技术总结

本发明提供了具有镁铝层状双氢氧化物膜层镁合金复合材料(以下简称Mg‑Al‑LDH镁合金)及制备方法,所述Mg‑Al‑LDH镁合金的制备方法包括:以镁合金为基体,使用水热法在基体表面原位生长一层氢氧化镁,该层作为中间过渡层,然后再一次通过水热法在过渡层上方生长Mg‑Al‑LDH,最终在镁合金表面形成耐腐蚀性能优良的Mg‑Al‑LDH膜层。与现有技术相比,本发明采用水热方法制备的Mg‑Al‑LDH镁合金复合材料膜层拥有较小的晶粒,更好的致密性,与基体具有更强的结合力。复合材料拥有较好抗腐蚀性能的同时,仍能保持较好的力学、塑性性能。

技术研发人员:宋雨来,高运增,张林阳,吕颖,张华,刘博洋,宋庆军

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!