一种高产能电池级金属锂自动浇铸装置及浇铸方法与流程

本发明涉及金属锂的冶金,特别涉及一种高产能电池级金属锂自动浇铸装置及浇铸方法。

背景技术:

1、目前,电池级金属锂锭的生产主要在手套箱内完成,锂锭的主要生产工艺为:在坩埚内加入锂锭或锂切头料,等到锂锭或锂切头料溶解后,对锂液进行吹气和除渣,等锂液到达设定温度,开始进行浇铸。锂液通过坩埚底部漏嘴流入连接管,之后进入可拆卸式导流管,最后进入一定形状的模具中,等到模具冷却一定时间后开始进行脱模处理。

2、在传统的工艺中,电池级金属锂锭浇铸、脱模以及模具涂油操作都需要人工来完成。传统工艺存在几个弊端:第一,人工操作,人工劳动强度大;第二,人工操作,锂锭脱模工艺无法标准化,会造成锂锭的质量不稳定;第三,人工操作,接触锂锭的次数较多,更容易引入杂质,这会导致产品不合格。

3、公告号为cn206229989的专利公开了一种金属锂铸锭自动生产设备包括氩气手套箱和安装在其内部的金属锂自动浇铸生产线,所述金属锂自动浇铸生产线包括模具输送装置、浇铸口、自动卸料装置和自动涂刷装置,所述模具输送装置和所述自动卸料装置安装在所述氩气手套箱的底板上,所述浇铸口设置在模具的上方,所述浇铸口密封安装在所述氩气手套箱上,所述自动涂刷装置设置在所述模具输送装置的上方,所述自动涂刷装置安装在所述氩气手套箱的顶部;在所述氩气手套箱内设有风冷装置。该专利虽然能实现金属锂的自动化生产,但该专利采用了风冷装置来给锂锭降温,这确实会给缩短锂锭的脱模时间,但是由于其本质上还是通过气体带走锂锭周围的热量,所以该专利的降温能力较低,从而导致其产能效益较低。

技术实现思路

1、本发明主要目的在于提供一种高产能电池级金属锂自动浇铸装置及浇铸方法,以解决上述问题。

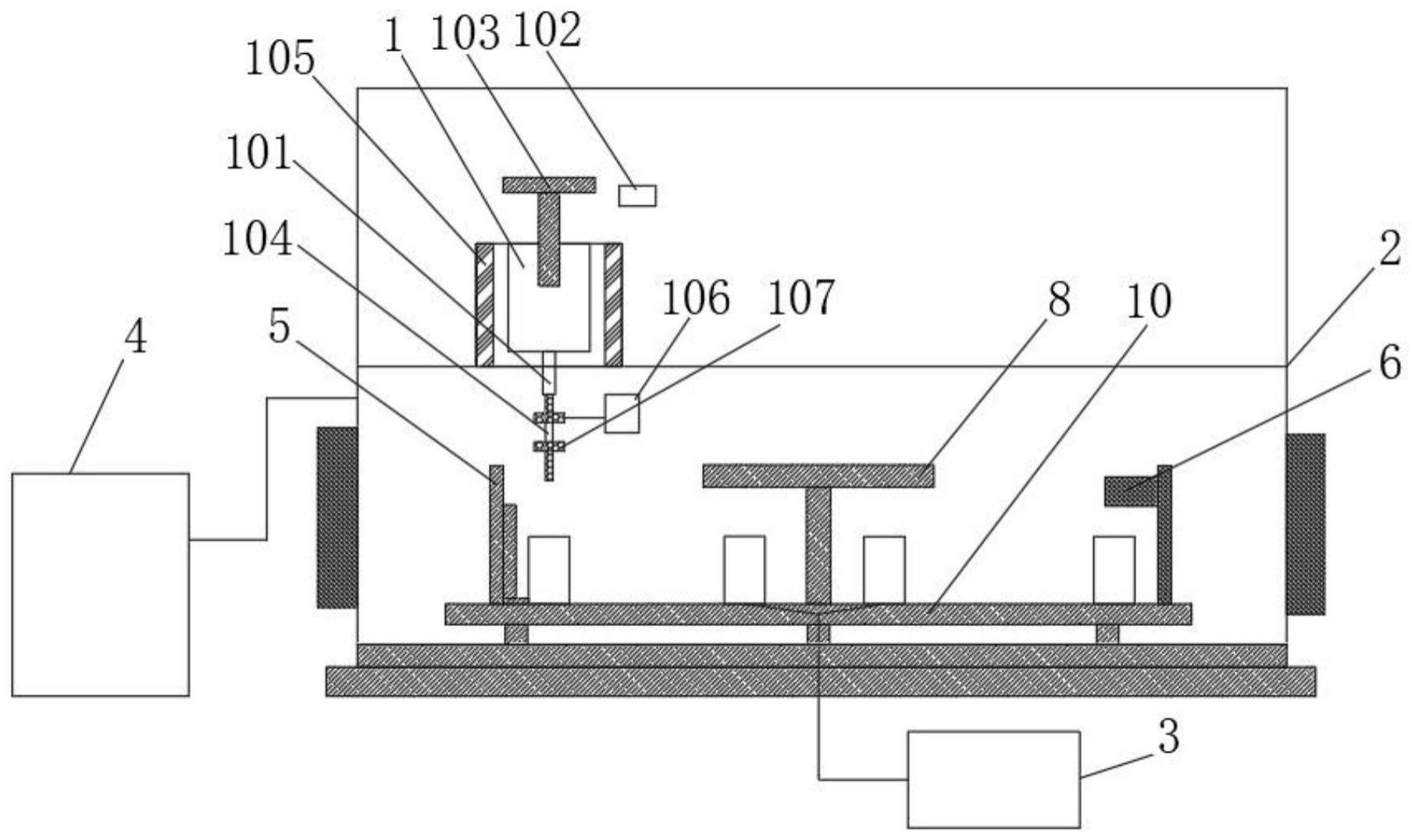

2、为达上述目的,本发明提供一种高产能电池级金属锂自动浇铸装置,包括坩埚、自动浇铸机、氩气循环手套箱、油冷机组和自动浇铸控制柜;

3、所述坩埚设置于所述氩气循环手套箱内的上部,所述坩埚的底部设置有坩埚漏嘴,顶部设置有吹气造渣装置,内部设置有自动搅拌装置,所述坩埚漏嘴连通有导流管,所述导流管与所述坩埚漏嘴可拆卸连接;所述坩埚周围设置有电加热炉,所述导流管上缠绕有加热带;

4、所述自动浇铸机设置于所述氩气循环手套箱内的底部;所述自动浇铸机包括环形轨道装置,所述环形轨道装置沿其运动方向上依次排列设置有用于提升模具的自动浇铸提升装置、用于冷却模具的自动油冷夹抱装置、用于脱模的自动脱模装置、用于清理模具的自动清理装置和用于对模具涂油的自动涂油装置;所述环形轨道装置上放置有多个模具;

5、所述环形轨道装置设置于所述导流管的下方,所述导流管与所述环形轨道装置的轨道相互对应;

6、所述自动浇铸提升装置设置于所述环形轨道装置的轨道与所述导流管相互对应处的侧面;

7、所述油冷机组与所述自动油冷夹抱装置连通;

8、所述自动浇铸控制柜与所述吹气造渣装置、所述自动搅拌装置、所述电加热炉、所述加热带、所述自动浇铸机和所述油冷机组电连接。

9、进一步的,所述导流管上部设置有自动阀门,下部设置有手动阀门;所述自动阀门与所述自动浇铸控制柜电连接。

10、进一步的,所述自动浇铸提升装置上方设置有红外测距仪;所述红外测距仪与所述自动浇铸控制柜电连接。

11、进一步的,所述自动油冷夹抱装置包括用于夹抱模具的自动夹抱机构以及测温装置和导热油盘管;所述导热油盘管的形状与模具相适应,所述导热油盘管与所述油冷机组连通。

12、进一步的,所述自动脱模装置包括用于夹抱模具的夹抱提升机构、用于夹取锂锭的夹抱放取机构和测温装置。

13、进一步的,所述自动清理装置包括用于清理模具内侧的清理机构和用于收集清理出的锂屑的装料机构。

14、本发明还提供一种高产能电池级金属锂自动浇铸方法,包括以下步骤:

15、s1:安装导流管,使导流管与坩埚漏嘴连通并打开手动阀门,将模具放置于自动涂油装置旁的环形轨道装置上;

16、s2:向坩埚中按工艺要求加入需要溶解的锂锭或锂切头料,启动自动浇铸控制柜,开启电加热炉和加热带,当电加热炉温度到达230℃,加热带温度到达330℃,启动自动搅拌装置对锂液进行搅拌处理,之后启动吹气造渣装置进行吹气造渣处理,处理结束后等锂液温度稳定开始准备自动浇铸,开启自动浇铸机和油冷机组,使油冷机组向自动油冷夹抱装置提供冷却油;

17、s3:设备启动后,自动涂油装置先对模具进行涂油处理,之后环形轨道装置将模具运送到自动浇铸提升装置旁;

18、s4:自动浇铸提升装置将模具提升到浇铸的高度,与此同时,自动阀门装置接收到可浇铸信号,阀门打开,锂液顺着导流管进入模具中,浇铸结束后,自动浇铸提升装置将模具缓慢下降到环形轨道装置上,之后环形轨道装置将模具运送到自动油冷夹抱装置旁;

19、s5:自动油冷夹抱装置夹抱起模具并对模具进行降温处理,当到达冷却时间后,将模具放回环形轨道装置上,之后环形轨道装置将模具运送到自动脱模装置旁;

20、s6:自动脱模装置将模具夹抱起来,并取出模具中心的锂锭,将锂锭运输到锂锭放置区,锂锭取出后,自动脱模装置将模具放回环形轨道装置上,之后环形轨道装置将模具运送到自动清理装置旁;

21、s7:自动清理装置将模具清理干净后,环形轨道装置将模具运输到自动涂油装置旁,完成一个循环作业。

22、本发明的有益效果是:

23、(1)通过冷却油对模具降温,冷却速度快、效果好,提高了生产效率。

24、(2)在导流管上缠绕有加热带,使导流管保持较高的温度,防止锂液在导流管中凝固。

25、(3)设置有自动浇铸提升装置,能改变模具高度,避免了浇铸较矮的模具时,浇铸口与模具落差太大而导致锂液大量飞溅。

技术特征:

1.一种高产能电池级金属锂自动浇铸装置,其特征在于,包括坩埚(1)、自动浇铸机、氩气循环手套箱(2)、油冷机组(3)和自动浇铸控制柜(4);

2.如权利要求1所述的一种高产能电池级金属锂自动浇铸装置,其特征在于,所述导流管(104)上部设置有自动阀门(106),下部设置有手动阀门(107);所述自动阀门(106)与所述自动浇铸控制柜(4)电连接。

3.如权利要求1所述的一种高产能电池级金属锂自动浇铸装置,其特征在于,所述自动浇铸提升装置(5)上方设置有红外测距仪;所述红外测距仪与所述自动浇铸控制柜(4)电连接。

4.如权利要求3所述的一种高产能电池级金属锂自动浇铸装置,其特征在于,所述自动油冷夹抱装置(8)包括用于夹抱模具的自动夹抱机构以及测温装置和导热油盘管;所述导热油盘管的形状与模具相适应,所述导热油盘管与所述油冷机组(3)连通。

5.如权利要求1所述的一种高产能电池级金属锂自动浇铸装置,其特征在于,所述自动脱模装置(6)包括用于夹抱模具的夹抱提升机构、用于夹取锂锭的夹抱放取机构和测温装置。

6.如权利要求1所述的一种高产能电池级金属锂自动浇铸装置,其特征在于,所述自动清理装置(9)包括用于清理模具内侧的清理机构和用于收集清理出的锂屑的装料机构。

7.一种高产能电池级金属锂自动浇铸方法,其特征在于,使用如权利要求2-6任意一项所述的一种高产能电池级金属锂自动浇铸装置,并包括以下步骤:

技术总结

本发明公开了一种高产能电池级金属锂自动浇铸装置及浇铸方法,涉及金属锂的冶金技术领域。包括坩埚、自动浇铸机、氩气循环手套箱、油冷机组和自动浇铸控制柜;坩埚设置于氩气循环手套箱内的上部,自动浇铸机设置于氩气循环手套箱内的底部;自动浇铸机包括自动浇铸提升装置、自动脱模装置、自动涂油装置、自动油冷夹抱装置、自动清理装置和环形轨道装置;油冷机组与自动油冷夹抱装置连通;自动浇铸控制柜与自动浇铸机和油冷机组电连接。本发明实现了在氩气循环手套箱内对金属锂的自动化浇铸,能浇铸不同高度的模具,减少了锂液的飞溅的同时冷却速度快,生产效率高。

技术研发人员:李良彬,朱实贵,邹敏强,李玉成,陈金文,雷志刚,谌文坚,王轩,邹贵明,岳贤峰,胡华忠

受保护的技术使用者:奉新贛锋锂业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!