一种固钕硼耐高温高压防腐钢管的制作方法及装置与流程

本发明属于工业及民用、军事中的耐高温高压防腐管材制备,具体涉及一种固钕硼耐高温高压防腐钢管的制作方法及装置。

背景技术:

1、在国家大力倡导保护自然资源的大背景下,延长设备使用寿命及降低设备维护费用是企业经营发展一直追求的长期目标。目前火力发电厂锅炉4大管材,这些耐高温高压管材成本居高不下,而且材质也不是很稳定,时不时发生爆管现象、非计划停机时有发生,严重影响了电网的稳定,同时也给企业造成较大的经济损失。

2、目前市场有管材低温镀膜、低温铝粉等处理工艺,但均无法解决高温高压环境下抗压、抗拉、蠕变脱膜、脱粉等问题。针对高温高压管材问题,有必要提供一种固钕硼耐高温高压防腐钢管的制作方法及装置。

技术实现思路

1、为克服现有技术中的问题,本发明的目的是提供一种操作简易、维护高效的一种固钕硼耐高温高压防腐钢管的制作方法及装置,该方法既能够延长管材使用寿命又能大幅度降低维护费用。

2、为了达到上述目的,本发明采取的技术方案:

3、一种固钕硼耐高温高压防腐钢管的制作方法,包括如下步骤:

4、氮气下,将待加工钢管进行喷砂处理后预热至613℃-623℃,然后在待加工钢管转动下,向待加工钢管表面一次喷涂钕硼钕晶磁粉,然后在氩气下,将待加工钢管在625℃-635℃,二次喷涂钕硼钕晶磁粉,降温,淬火。

5、进一步的,喷砂处理采用直径为20μm的细砂进行,预热的时间为180~300s。

6、进一步的,钕硼钕晶磁粉按重量百分比计,7.5~24.3%的nd2o3、1.1~1.5%的b2o3、42.5~45.8%的fe2o3、21.5~23.1%的fe3o4、4~5%的sio2,其余为杂质;待加工钢管为t/p92钢管。

7、进一步的,一次喷涂钕硼钕晶磁粉的条件为:喷粉5s,间隔30s,为一个循环周期,循环周期为3次。

8、进一步的,二次喷涂钕硼钕晶磁粉的条件为:喷粉3s,间隔15s,为一个循环周期,循环周期为2次。

9、进一步的,降温的条件为:在575℃-585℃、密封氩气下保持22~25min。

10、进一步的,淬火的条件为:在545℃-550℃下,通入氮气2~5min后冷却。

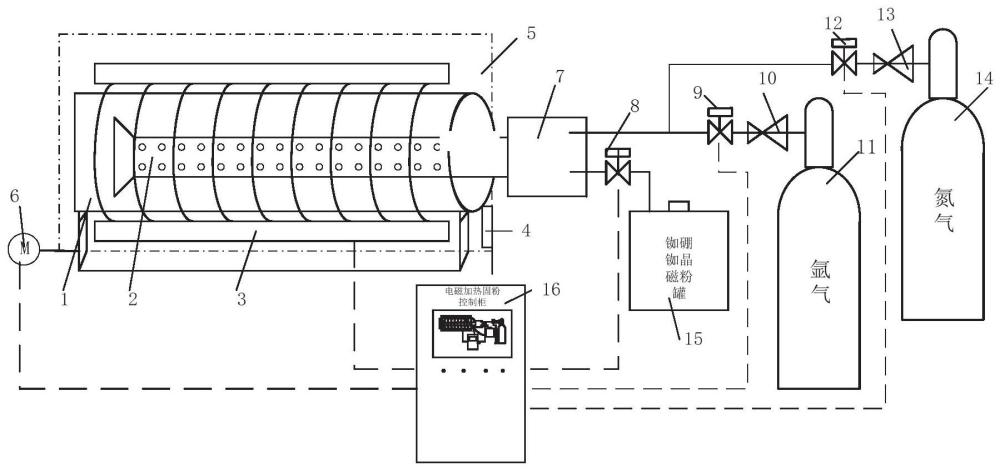

11、一种如上所述的固钕硼耐高温高压防腐钢管的制作方法采用的装置,包括粉气混合单元、控制单元与用于设置待加工钢管的中频感应加热及隔热密封仓单元;

12、其中,粉气混合单元与中频感应加热及隔热密封仓单元相连,粉气混合单元和中频感应加热及隔热密封仓单与控制单元。

13、进一步的,工件夹持与滚动装置单元包括用于滚动驱动电机、运送待加工钢管的滚轮以及用于夹持待加工钢管的工件夹持件;

14、中频感应加热及隔热密封仓单元,包括陶瓷微孔喷粉装置、中频感应加热装置、限位装置与隔热密封仓,待加工钢管设置在隔热密封仓内,陶瓷微孔喷粉装置设置在待加工钢管内,待加工钢管外部设置中频感应加热装置,待加工钢管一端设置限位装置;

15、控制单元包括控制器plc。

16、进一步的,粉气混合单元包括粉气混合器、喷粉比例控制阀、氩气脉冲电磁阀、氩气减压阀、氩气瓶、氮气脉冲电磁阀、氮气减压阀、氮气瓶与钕硼钕晶磁粉罐,氮气瓶出口经氮气减压阀、氮气脉冲电磁阀与粉气混合器入口相连,氩气瓶出口经氩气减压阀、氩气脉冲电磁阀与粉气混合器入口相连,钕硼钕晶磁粉罐出口经喷粉比例控制阀与粉气混合器入口相连,粉气混合器出口与陶瓷微孔喷粉装置相连。

17、与现有技术相比,本发明具有的有益效果:

18、本发明通过在待加工钢管表面喷涂钕硼钕晶磁粉,然后将待加工钢管与钕硼钕晶硅磁粉同温耦合,进行溶粉和固粉,制作固钕硼耐高温高压防腐钢管,由于采用钕硼钕晶硅磁粉,降低cr、ni等稀有金属自然资源的大量消耗,节约了自然资源,并且可以适应不同成分材质的固粉结合。处理后的高压高温管材产品生产成本低、使用寿命长,和纯不锈钢管道材质比较,大幅度减少进口耐高压高温管材的使用量,减低成本40%,使用寿命相当,并且克服了现有技术中的抗压、抗拉、蠕变脱膜与脱粉的问题。

19、进一步的,由于镶嵌层nd2o3膨胀系数为:8.3~9.1×10-6/℃;热溶钢层如t/p92钢管件膨胀系数为:10.6~12.7×10-6/℃,nd2o3膨胀系数略小或接近于热溶钢层t/p92钢管件膨胀系数,使钕硼钕晶硅磁粉容易镶嵌在热熔钢层中,使得外表层蠕变特性与基材相溶变化。

20、本发明的装置为一体化设备,既可以固定放置在厂房中进行生产,也可以做成集装箱式设备、方便运输、方便快捷连接安装、检修维护量小,可用于耐高压高温管材的制备、其它高压高温管材损坏的维护。

技术特征:

1.一种固钕硼耐高温高压防腐钢管的制作方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的固钕硼耐高温高压防腐钢管的制作方法,其特征在于,喷砂处理采用直径为20μm的细砂进行,预热的时间为180~300s。

3.根据权利要求1所述的固钕硼耐高温高压防腐钢管的制作方法,其特征在于,钕硼钕晶磁粉按重量百分比计,包括7.5~24.3%的nd2o3、1.1~1.5%的b2o3、42.5~45.8%的fe2o3、21.5~23.1%的fe3o4、4~5%的sio2,其余为杂质;待加工钢管为t/p92钢管。

4.根据权利要求1所述的固钕硼耐高温高压防腐钢管的制作方法,其特征在于,一次喷涂钕硼钕晶磁粉的条件为:喷粉5s,间隔30s,为一个循环周期,循环周期为3次。

5.根据权利要求1所述的固钕硼耐高温高压防腐钢管的制作方法,其特征在于,二次喷涂钕硼钕晶磁粉的条件为:喷粉3s,间隔15s,为一个循环周期,循环周期为2次。

6.根据权利要求1所述的固钕硼耐高温高压防腐钢管的制作方法,其特征在于,降温的条件为:在575℃-585℃、密封氩气下保持22~25min。

7.根据权利要求1所述的固钕硼耐高温高压防腐钢管的制作方法,其特征在于,淬火的条件为:在545℃-550℃下,通入氮气2~5min后冷却。

8.一种如权利要求1-7任一项所述的固钕硼耐高温高压防腐钢管的制作方法采用的装置,其特征在于,包括粉气混合单元、控制单元与用于设置待加工钢管(1)的中频感应加热及隔热密封仓单元;

9.根据权利要求8所述的制作装置,其特征在于,工件夹持与滚动装置单元(6)包括用于滚动驱动电机、运送待加工钢管的滚轮以及用于夹持待加工钢管的工件夹持件;

10.根据权利要求9所述的制作装置,其特征在于,粉气混合单元包括粉气混合器(7)、喷粉比例控制阀(8)、氩气脉冲电磁阀(9)、氩气减压阀(10)、氩气瓶(11)、氮气脉冲电磁阀(12)、氮气减压阀(13)、氮气瓶(14)与钕硼钕晶磁粉罐(15),氮气瓶(14)出口经氮气减压阀(13)、氮气脉冲电磁阀(12)与粉气混合器(7)入口相连,氩气瓶(11)出口经氩气减压阀(10)、氩气脉冲电磁阀(9)与粉气混合器(7)入口相连,钕硼钕晶磁粉罐(15)出口经喷粉比例控制阀(8)与粉气混合器(7)入口相连,粉气混合器(7)出口与陶瓷微孔喷粉装置(2)相连。

技术总结

本发明公开一种固钕硼耐高温高压防腐钢管的制作方法及装置,包括氮气下,将待加工钢管进行喷砂处理后预热至613℃‑623℃,然后在待加工钢管转动下,向待加工钢管表面一次喷涂钕硼钕晶磁粉,然后在氩气下,将待加工钢管在625℃‑635℃,二次喷涂钕硼钕晶磁粉,降温,淬火。本发明通过在待加工钢管表面喷涂钕硼钕晶磁粉,然后将待加工钢管与钕硼钕晶硅磁粉同温耦合,进行溶粉和固粉,制作固钕硼耐高温高压防腐钢管,由于采用钕硼钕晶硅磁粉,降低Cr、Ni等稀有金属自然资源的大量消耗,节约了自然资源,并且可以适应不同成分材质的固粉结合。处理后的高压高温管材产品生产成本低、使用寿命长。

技术研发人员:童全峰,胡振华

受保护的技术使用者:西安热工研究院有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!