一种提高界面结合强度的表面涂层制备方法及其产品

本发明属于增材制造领域,更具体地,涉及一种提高界面结合强度的表面涂层制备方法及其产品。

背景技术:

1、在众多制造和工程应用中,表面涂层常常被用来改善材料的摩擦、耐磨性、抗腐蚀性以及抗氧化性等性能。然而,涂层与模具之间的界面一直是一个难以克服的瓶颈,因为弱化的界面容易导致脱落、剥落或界面分离,从而降低涂层的性能,进而影响工件的性能和寿命。提高涂层与模具之间的界面结合强度具有广泛的应用前景,对多个领域和行业都具有重要意义。

2、因此,寻找并实施提高涂层与模具之间的界面结合强度的方法至关重要,将推动工业领域的技术进步和创新。

技术实现思路

1、针对现有技术的缺陷,本发明的目的在于提供一种提高界面结合强度的表面涂层制备方法及其产品,旨在解决现有的涂层与基体之间的界面结合强度低,易发生脱落、剥落和界面分离的问题。

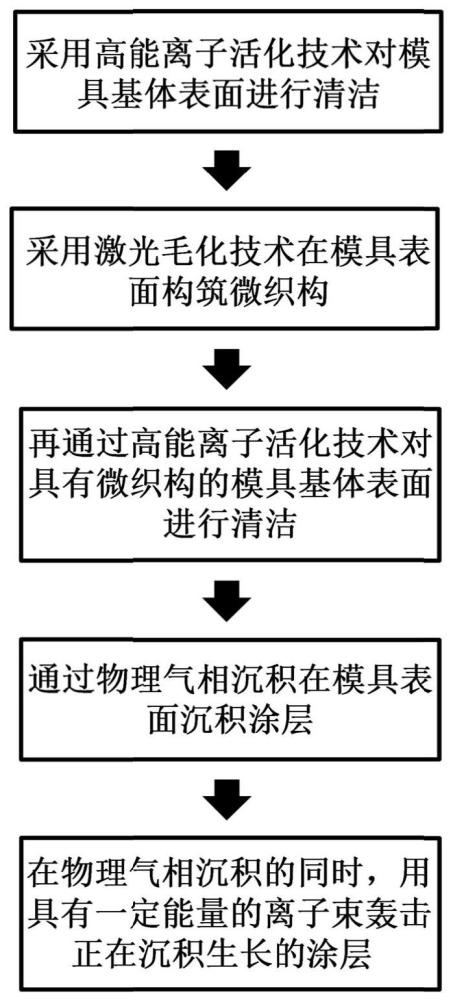

2、为实现上述目的,按照本发明的一方面,提供了一种提高界面结合强度的表面涂层制备方法,该制备方法包括如下步骤:

3、s1在待加工基体的表面构筑微织构;

4、s2在具有微织构的待加工基体表面沉积涂层,同时使用离子束轰击正在沉积生长的涂层,从而对所述涂层产生活化效应,以提高涂层与待加工基体的附着性,进而提高待加工基体与涂层的界面结合强度。

5、作为进一步优选地,所述离子束的能量范围为0.1mev~1mev。

6、作为进一步优选地,所述离子束的入射角度为0°~45°。

7、作为进一步优选地,所述微织构的粗糙度为0.05μm~8μm。

8、作为进一步优选地,所述涂层的厚度为0.3μm~10μm。

9、作为进一步优选地,步骤s1中,构筑微织构之前先采用高能离子活化技术对待加工基体的表面进行清洁。

10、作为进一步优选地,步骤s1中,采用激光毛化技术构筑微织构。

11、作为进一步优选地,步骤s2中,沉积涂层之前使用采用高能离子活化技术对具有微织构的待加工基体表面进行清洁。

12、作为进一步优选地,步骤s2中,采用物理气相沉积的方法沉积涂层。

13、按照本发明的另一方面,提供了利用上述制备方法获得的具有表面涂层的产品。

14、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

15、1.本发明提出使用离子束轰击正在沉积生长的涂层,能够促使涂层中的原子更紧密地排列,从而增加涂层的致密性,同时离子束轰击还能够对涂层形成一种活化效应,从而有效提高涂层与基体表面之间的附着性,以防止其剥离或剥落,进而提高涂层与基体的界面结合强度,并且在离子束的辐照下涂层沉积可以在相对较低的温度下进行,从而避免基体产生热应力或变形,适用于涂层复杂的工件和热敏感性材料的涂覆,另外离子束辅助还可以改善涂层的光学、电学和机械性能,以此适应各种应用场景;

16、2.尤其是,本发明通过对离子束的能量范围和入射角度进行优化,能够实现对涂层晶体结构、厚度、纳米级特征和晶粒大小的精确控制,实现涂层的高度可定制化,从而通过多角度调控涂层与基体的界面结合强度,以此适应各种应用需求;

17、3.同时,本发明通过对微织构的粗糙度进行优化,能够提供更多的机械锚固点和表面能量,有助于增强涂层材料与基体之间的粘附力,并且通过优化微织构的粗糙度,可以减少涂层在应力加载下剥离和开裂的倾向,帮助分散应力并提供额外的支持,从而减轻界面的应力集中问题;

18、4.此外,本发明提出在构筑微织构之前和沉积涂层之前采用高能离子活化技术对表面进行清洁,能够彻底清除表面的各种污染物和有机残留物,并且具有足够的能量来击碎和去除各种附着在表面的杂质,包括油脂、氧化物、粉尘等,从而确保表面被彻底清洁,有利于提高基体与涂层的界面结合强度。

技术特征:

1.一种提高界面结合强度的表面涂层制备方法,其特征在于,该制备方法包括如下步骤:

2.如权利要求1所述的提高界面结合强度的表面涂层制备方法,其特征在于,所述离子束的能量范围为0.1mev~1mev。

3.如权利要求1所述的提高界面结合强度的表面涂层制备方法,其特征在于,所述离子束的入射角度为0°~45°。

4.如权利要求1所述的提高界面结合强度的表面涂层制备方法,其特征在于,所述微织构(2)的粗糙度为0.05μm~8μm。

5.如权利要求1所述的提高界面结合强度的表面涂层制备方法,其特征在于,所述涂层的厚度为0.3μm~10μm。

6.如权利要求1~5任一项所述的提高界面结合强度的表面涂层制备方法,其特征在于,步骤s1中,构筑微织构(2)之前先采用高能离子活化技术对待加工基体(1)的表面进行清洁。

7.如权利要求1~5任一项所述的提高界面结合强度的表面涂层制备方法,其特征在于,步骤s1中,采用激光毛化技术构筑微织构(2)。

8.如权利要求1~5任一项所述的提高界面结合强度的表面涂层制备方法,其特征在于,步骤s2中,沉积涂层之前使用采用高能离子活化技术对具有微织构(2)的待加工基体(1)表面进行清洁。

9.如权利要求1~5任一项所述的提高界面结合强度的表面涂层制备方法,其特征在于,步骤s2中,采用物理气相沉积的方法沉积涂层。

10.利用如权利要求1~9任一项所述制备方法获得的具有表面涂层的产品。

技术总结

本发明提供了一种提高界面结合强度的表面涂层制备方法及其产品,属于增材制造领域,该制备方法包括如下步骤:在待加工基体的表面构筑微织构;在具有微织构的待加工基体表面沉积涂层同时使用离子束轰击正在沉积生长的涂层,以此提高基体与涂层的界面结合强度。本发明提出使用离子束轰击正在沉积生长的涂层,能够促使涂层中的原子更紧密地排列,从而增加涂层的致密性,同时离子束轰击能够对涂层产生活化效应,从而有效提高涂层与基体表面之间的附着性,以防止其剥离或剥落,进而提高涂层与基体的界面结合强度,并且在离子束的辐照下涂层沉积可以在相对较低的温度下进行,从而避免基体产生热应力或变形。

技术研发人员:张茂,马云飞,张嘉城,杨化雨,易川云,王新云,金俊松,邓磊,龚攀,唐学峰

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!