一种棒料表面电子束去除氧化层复合抛光方法

本发明涉及金属表面改性,尤其涉及一种棒料表面电子束去除氧化层复合抛光方法。

背景技术:

1、金属零部件在潮湿空气中,易发生氧化形成氧化层。氧化层影响产品外观质量和使用性能,需将其去除以保证零部件使用寿命。目前多采用机械研磨、喷丸、喷砂与酸洗等除锈方法,但上述方法一定程度上均会有能耗大、污染环境以及损伤基材等不足之处。因此,亟需开发一种新型绿色环保与高效的除锈方法。

2、高能束表面改性具有能量密度大的特点,用于除锈工艺时,可将金属表面氧化层直接汽化,从而达到去除的效果。如cn 109158762 b公开了一种飞秒红外激光去除氧化层的技术,该技术可直接将氧化层以等离子体的形式向外喷发,达到直接去除的效果。但激光技术是将氧化层直接等离子化,一方面所需能量密度极高,增加设备负担;另一方面等离子体弥散分布在试样表面,会对激光形成折射或漫反射,影响后期加工过程。

技术实现思路

1、本发明所要解决的技术问题是提供一种棒料表面电子束去除氧化层复合抛光方法,能有效去除棒料表面的氧化层,同时能提升棒料表面的光洁度。

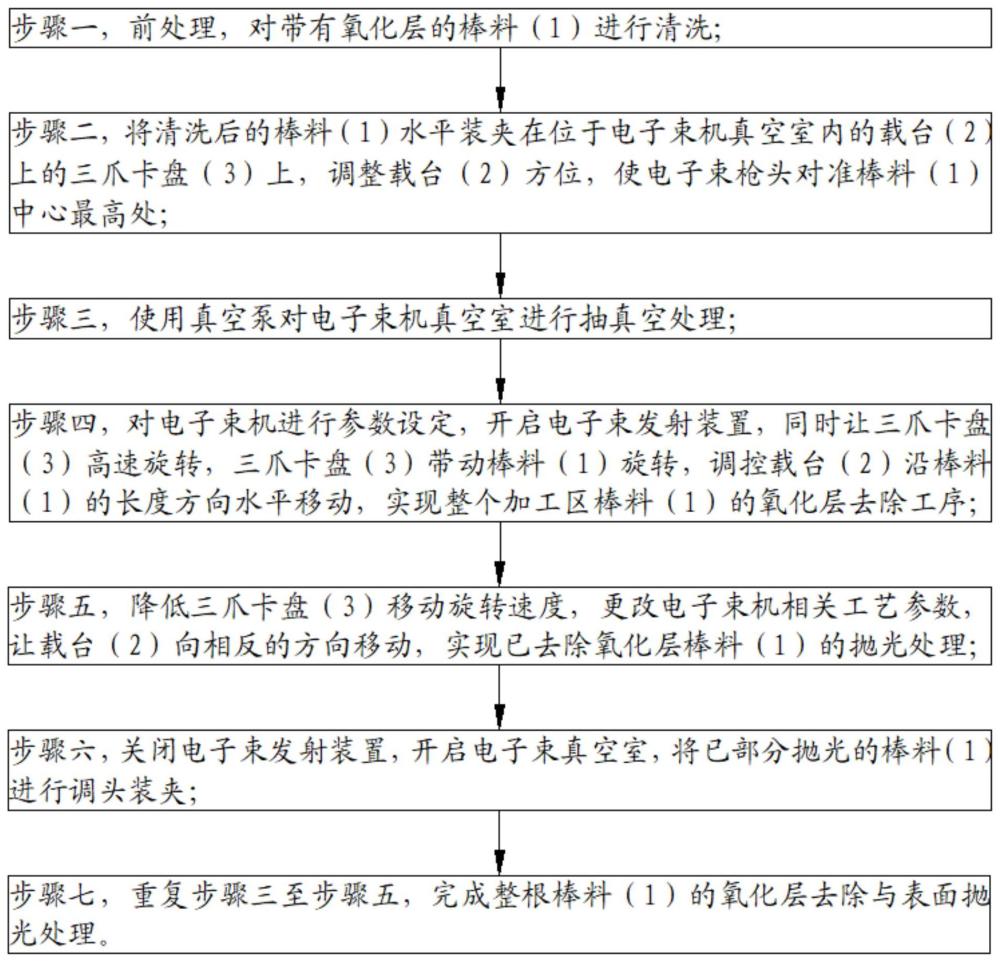

2、本发明解决上述技术问题的技术方案如下:一种棒料表面电子束去除氧化层复合抛光方法,包括以下步骤:

3、步骤一,前处理,对带有氧化层的棒料进行清洗;

4、步骤二,将清洗后的棒料水平装夹在位于电子束机真空室内的载台上的三爪卡盘上,调整载台方位,使电子束枪头对准棒料中心最高处;

5、步骤三,使用真空泵对电子束机真空室进行抽真空处理;

6、步骤四,对电子束机进行参数设定,开启电子束发射装置,同时让三爪卡盘高速旋转,三爪卡盘带动棒料旋转,调控载台沿棒料的长度方向水平移动,实现整个加工区棒料的氧化层去除工序;

7、步骤五,降低三爪卡盘移动旋转速度,更改电子束机相关工艺参数,让载台向相反的方向移动,实现已去除氧化层棒料的抛光处理;

8、步骤六,关闭电子束发射装置,开启电子束真空室,将已部分抛光的棒料进行调头装夹;

9、步骤七,重复步骤三至步骤五,完成整根棒料的氧化层去除与表面抛光处理。

10、本发明的有益效果是:本发明先使用高能量密度的电子束熔化氧化层,在高转速离心力作用下,熔融状态氧化层会沿着电子束下束点切线方向飞出,飞出的熔滴会带走主要热量,同时在棒料热传导复合作用下,非下束区基本处于固态;可有效去除金属棒料表面氧化层,通过控制电子束工艺参数可实现不同厚度氧化层的去除,该工艺仅需将氧化层熔化,相较于高能束汽化氧化层去除方法,可降低加工所需的电子束能量,达到节能的效果;同时,通过更改电子束机相关工艺参数以及载体的运动方向,对棒料的表面进行抛光处理,实现棒料表面的去氧化层和抛光一体化完成。

11、在上述技术方案的基础上,本发明还可以做如下改进。

12、进一步,所述步骤一中,对带有氧化层的棒料进行清洗的方法包括:将带有氧化层的棒料放置于有机溶剂中超声清洗10-12min。

13、采用上述进一步方案的有益效果是:采用在机溶剂中超声清洗的方式对棒料表面的杂质进行有效清理。

14、进一步,所述步骤二中,在所述棒料的两侧分别设置与所述棒料平行设置的金属挡板。

15、采用上述进一步方案的有益效果是:氧化层融化后飞出的熔滴附着于金属挡板上,阻挡从棒料上飞出的熔滴,避免熔滴飞溅到电子束机真空室的内壁。

16、进一步,所述步骤六中,在关闭电子束发射装置后,静置一段时间,使得所述金属挡板上氧化层熔滴充分凝固,然后再开启电子束真空室。

17、采用上述进一步方案的有益效果是:待氧化层熔滴充分凝固然后才开启电子束真空室,避免在对棒料进行调头装夹的过程中高温的氧化层熔滴对操作者造成烫伤,确保操作者的操作安全。

18、进一步,所述步骤六中,在开启电子束真空室后,将棒料已抛光的部分包裹铜皮后,进行调头装夹。

19、采用上述进一步方案的有益效果是:将棒料已抛光的部分包裹铜皮后再进行调头装夹,避免再对另一段棒料进行去氧化层的过程中产生的氧化层熔滴附着在棒料已抛光的一段上,影响已抛光段的抛光效果。

20、进一步,所述步骤二中,所述电子束机真空室内设有xy轴移动机构,所述载台设置在所述xy轴移动机构上用于在xy轴移动机构的带动下在水平方向上进行移动,所述棒料沿x轴方向装夹在所述三爪卡盘上。

21、采用上述进一步方案的有益效果是:通过xy轴移动机构实现载台在x轴以及y轴方向上的移动,方便棒料的移动定位,使得电子束枪头对准棒料中心最高处,还方便在去氧化层和抛光过程中带动棒料沿其长度方向来回移动。

22、进一步,所述步骤三中,电子束机真空室真空度为6×10-2pa。

23、采用上述进一步方案的有益效果是:确保电子束机真空室的真空效果。

24、进一步,所述步骤四中,对电子束机设定的参数为:电子束加速电压为60kv,聚焦电流为390ma,加速电流为8-12ma,束斑直径为3mm;所述三爪卡盘转速为1000-1200r/min,所述载台水平移动速度为3-5mm/s。

25、采用上述进一步方案的有益效果是:使用高能量密度的电子束熔化氧化层,同时三爪卡盘的高速转动确保能将棒料上的氧化层熔滴被抛出。

26、进一步,所述步骤五中,对电子束机设定的参数为:电子束加速电压为60kv,聚焦电流为390ma,加速电流为3-7ma,束斑直径为6mm;所述三爪卡盘转速为20-40r/min,所述载台水平移动速度为4mm/s。

27、采用上述进一步方案的有益效果是:通过降低加速电流和束斑直径,降低电子束的能量,然后降低三爪卡盘转速,确保抛光的效果。

技术特征:

1.一种棒料表面电子束去除氧化层复合抛光方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种棒料表面电子束去除氧化层复合抛光方法,其特征在于,所述步骤一中,对带有氧化层的棒料(1)进行清洗的方法包括:将带有氧化层的棒料(1)放置于有机溶剂中超声清洗。

3.根据权利要求1所述的一种棒料表面电子束去除氧化层复合抛光方法,其特征在于,所述步骤二中,在所述棒料(1)的两侧分别设置与所述棒料(1)平行设置的金属挡板(4)。

4.根据权利要求3所述的一种棒料表面电子束去除氧化层复合抛光方法,其特征在于,所述步骤六中,在关闭电子束发射装置后,静置一段时间,使得所述金属挡板(4)上氧化层熔滴充分凝固,然后再开启电子束真空室。

5.根据权利要求1至4任一项所述的一种棒料表面电子束去除氧化层复合抛光方法,其特征在于,所述步骤六中,在开启电子束真空室后,将棒料(1)已抛光的部分包裹铜皮后,进行调头装夹。

6.根据权利要求1至4任一项所述的一种棒料表面电子束去除氧化层复合抛光方法,其特征在于,所述步骤二中,所述电子束机真空室内设有xy轴移动机构,所述载台(2)设置在所述xy轴移动机构上用于在xy轴移动机构的带动下在水平方向上进行移动,所述棒料(1)沿x轴方向装夹在所述三爪卡盘(3)上。

7.根据权利要求1至4任一项所述的一种棒料表面电子束去除氧化层复合抛光方法,其特征在于,所述步骤三中,电子束机真空室真空度为6×10-2pa。

8.根据权利要求1至4任一项所述的一种棒料表面电子束去除氧化层复合抛光方法,其特征在于,所述步骤四中,对电子束机设定的参数为:电子束加速电压为60kv,聚焦电流为390ma,加速电流为8-12ma,束斑直径为3mm;所述三爪卡盘(3)转速为1000-1200r/min,所述载台(2)水平移动速度为3-5mm/s。

9.根据权利要求1至4任一项所述的一种棒料表面电子束去除氧化层复合抛光方法,其特征在于,所述步骤五中,对电子束机设定的参数为:电子束加速电压为60kv,聚焦电流为390ma,加速电流为3-7ma,束斑直径为6mm;所述三爪卡盘(3)转速为20-40r/min,所述载台(2)水平移动速度为4mm/s。

技术总结

本发明涉及金属表面改性技术领域,尤其涉及一种棒料表面电子束去除氧化层复合抛光方法,包括以下步骤:步骤一,前处理;步骤二,将清洗后的棒料水平装夹在载台上的三爪卡盘上;步骤三,抽真空处理;步骤四,对电子束机进行参数设定,开启电子束发射装置,同时让三爪卡盘高速旋转,调控载台移动,实现整个加工区棒料的氧化层去除工序;步骤五,降低三爪卡盘移动旋转速度,更改电子束机相关工艺参数,让载台向相反的方向移动,实现抛光处理;步骤六,将已部分抛光的棒料进行调头装夹;步骤七,重复步骤三至步骤五。本发明可有效去除金属棒料表面氧化层,可降低加工所需的电子束能量,达到节能的效果;实现棒料表面的去氧化层和抛光一体化完成。

技术研发人员:李新凯,孙佳泉,倪浩榕,裴杰,冯国威,周苏,陶沁枫,覃金欣,周河

受保护的技术使用者:桂林电子科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!