一种用于分光棱镜镀膜的抛光控制方法及系统与流程

本发明涉及数据处理,具体涉及一种用于分光棱镜镀膜的抛光控制方法及系统。

背景技术:

1、由于分光棱镜的分光镀膜层较多,镀膜后会出现批量的压克不良,镀膜表面存在灰尘、污点、指印等脏污,影响分光棱镜的质量,所以在镀膜前需要进行膜面抛光来减少压克的产生,但目前多使用人工手抛镀膜面,因人工操作的不稳定性和效率低,导致镀膜抛光效果差,作业效率低。

技术实现思路

1、本申请提供了一种用于分光棱镜镀膜的抛光控制方法及系统,用于解决现有技术中人工操作分光棱镜镀膜抛光的效率低、质量差的技术问题。

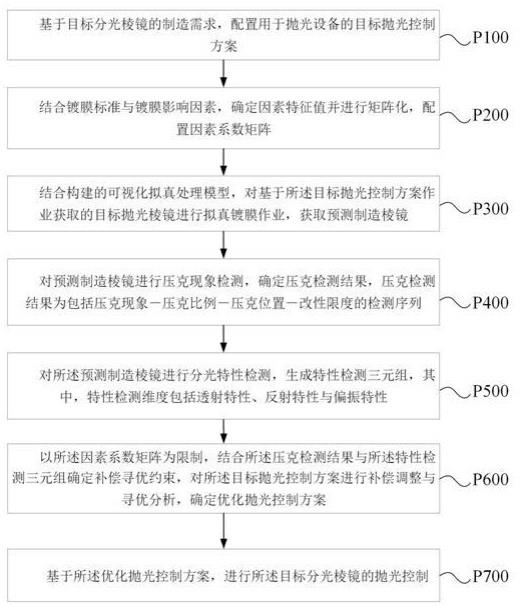

2、本申请的第一个方面,提供了一种用于分光棱镜镀膜的抛光控制方法,所述方法包括:基于目标分光棱镜的制造需求,配置用于抛光设备的目标抛光控制方案;结合镀膜标准与镀膜影响因素,确定因素特征值并进行矩阵化,配置因素系数矩阵;结合构建的可视化拟真处理模型,对基于所述目标抛光控制方案作业获取的目标抛光棱镜进行拟真镀膜作业,获取预测制造棱镜,所述可视化拟真处理模型基于数字孪生技术于连接的可视化仿真平台进行搭建;对所述预测制造棱镜进行压克现象检测,确定压克检测结果,所述压克检测结果为包括压克现象-压克比例-压克位置-改性限度的检测序列;对所述预测制造棱镜进行分光特性检测,生成特性检测三元组,其中,特性检测维度包括透射特性、反射特性与偏振特性;以所述因素系数矩阵为限制,结合所述压克检测结果与所述特性检测三元组确定补偿寻优约束,对所述目标抛光控制方案进行补偿调整与寻优分析,确定优化抛光控制方案;基于所述优化抛光控制方案,进行所述目标分光棱镜的抛光控制。

3、本申请的第二个方面,提供了一种用于分光棱镜镀膜的抛光控制方法系统,所述系统包括:目标抛光控制方案配置模块,所述目标抛光控制方案配置模块用于基于目标分光棱镜的制造需求,配置用于抛光设备的目标抛光控制方案;因素系数矩阵配置模块,所述因素系数矩阵配置模块用于结合镀膜标准与镀膜影响因素,确定因素特征值并进行矩阵化,配置因素系数矩阵;预测制造棱镜获取模块,所述预测制造棱镜获取模块用于结合构建的可视化拟真处理模型,对基于所述目标抛光控制方案作业获取的目标抛光棱镜进行拟真镀膜作业,获取预测制造棱镜,所述可视化拟真处理模型基于数字孪生技术于连接的可视化仿真平台进行搭建;压克检测结果确定模块,所述压克检测结果确定模块用于对所述预测制造棱镜进行压克现象检测,确定压克检测结果,所述压克检测结果为包括压克现象-压克比例-压克位置-改性限度的检测序列;特性检测三元组生成模块,所述特性检测三元组生成模块用于对所述预测制造棱镜进行分光特性检测, 生成特性检测三元组,其中,特性检测维度包括透射特性、反射特性与偏振特性;优化抛光控制方案确定模块,所述优化抛光控制方案确定模块用于以所述因素系数矩阵为限制,结合所述压克检测结果与所述特性检测三元组确定补偿寻优约束,对所述目标抛光控制方案进行补偿调整与寻优分析,确定优化抛光控制方案;抛光控制模块,所述抛光控制模块用于基于所述优化抛光控制方案,进行所述目标分光棱镜的抛光控制。

4、本申请中提供的一个或多个技术方案,至少具有如下技术效果或优点:

5、本申请提供的一种用于分光棱镜镀膜的抛光控制方法,涉及数据处理技术领域,通过配置目标抛光控制方案,并结合镀膜标准与镀膜影响因素,配置因素系数矩阵,然后通过拟真镀膜作业,获取预测制造棱镜,并对其进行压克现象检测,确定压克检测结果,对其进行分光特性检测,生成特性检测三元组;接着以因素系数矩阵为限制,结合压克检测结果与特性检测三元组确定补偿寻优约束,通过补偿寻优约束确定优化抛光控制方案,最后基于优化抛光控制方案,进行目标分光棱镜的抛光控制,解决了现有技术中,由于人工操作力度的不稳定性,导致分光棱镜镀膜抛光效率低、质量差的技术问题,实现了通过设计专用治具进行分光棱镜镀膜抛光,减少对人工操作的依赖,进而减少压克比例,提高抛光镀膜的均匀性和抛光作业效率的技术效果。

技术特征:

1.一种用于分光棱镜镀膜的抛光控制方法,其特征在于,所述方法包括:

2.如权利要求1所述的方法,其特征在于,所述配置因素系数矩阵,所述方法包括:

3.如权利要求1所述的方法,其特征在于,所述对所述预测制造棱镜进行压克现象检测,确定压克检测结果,所述方法还包括:

4.如权利要求3所述的方法,其特征在于,所述生成所述压克检测结果,所述方法还包括:

5.如权利要求1所述的方法,其特征在于,所述对所述预测制造棱镜进行分光特性检测,生成特性检测三元组,所述方法还包括:

6.如权利要求5所述的方法,其特征在于,所述配置多元化测试光束,对所述预测制造棱镜进行分光特性检测,所述方法还包括:

7.如权利要求6所述的方法,其特征在于,所述对所述多元化测试光束进行多维度分光特性检测,所述方法还包括:

8.一种用于分光棱镜镀膜的抛光控制方法系统,其特征在于,所述系统包括:

技术总结

本发明公开了一种用于分光棱镜镀膜的抛光控制方法及系统,涉及数据处理技术领域,该方法包括:配置目标抛光控制方案;结合镀膜标准与镀膜影响因素,配置因素系数矩阵;通过拟真镀膜作业,获取预测制造棱镜,对其进行压克现象检测,确定压克检测结果,进行分光特性检测,生成特性检测三元组;以因素系数矩阵为限制,结合压克检测结果与特性检测三元组确定补偿寻优约束,进而确定优化抛光控制方案,进行目标分光棱镜的抛光控制。本发明解决了现有技术中人工操作分光棱镜镀膜抛光的效率低、质量差的技术问题,达到了通过设计专用治具进行分光棱镜镀膜抛光,提高抛光镀膜的质量和抛光作业效率的技术效果。

技术研发人员:张雯,张有良,孙朝平,代洪柱,梁月凤

受保护的技术使用者:中山市光大光学仪器有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!