一种从退役锂离子电池正极中回收锂的方法

本发明属于新能源材料,具体涉及一种从退役锂离子电池正极中回收锂的方法。

背景技术:

1、锂离子电池因其体积小、质量轻、工作电压和能量密度高、可以快速反复充放电等独特的优点而被广泛应用于各个领域。随着它的的大量使用,大规模的退役锂电池同样会产生,预计到2030年,将有1100万吨废锂离子电池废料。退役锂电池中含有锂、钴、锰、镍、铜和铝等多类有价金属,所以,对废旧锂电池合理、经济、环保并高效的回收利用,能同时缓解其所带来的环境污染问题和资源危机。

2、目前,锂电池中有价金属的回收方法主要有火法冶金、湿法冶金和微生物冶金等。火法冶金具有高效和流程短等优势,但是能耗大,产生的空气污染物容易造成二次污染,而湿法冶金虽然具有污染小、易控制的优点,但流程相对较长,酸/碱耗都较高。生物浸出是利用微生物的代谢活动产生酸类物质而浸出有价金属离子的一种方法。此方法的优点在于培养成本低,但是细菌的生长容易受客观条件的限制,培养周期长,难以大批量快速地实现锂电池中有价金属的回收。现有专利的大多数工艺路线中,无论火法、湿法或生物冶金过程,往往都需要构建新的生产工艺线,故前期需要大量的资金投入使用。若能基于已有的完备成熟工业体系进行退役动力电池的高效回收,除了能够节省固定资产的投入,还能整合工业体系的上下游路线进行规模化生产,具有极大的经济效益前景。另一方面,现有的火法或湿法工艺中,基本是先进行锂和其它过渡金属的浸出,而后进行过渡金属分离和锂盐的制备,这些工艺存在对锂的选择性不高等缺陷,且锂盐的制备过程一般是以饱和碳酸钠沉淀,会造成部分锂的损失。同时,某一方法往往只适用于一类退役正极粉末的回收,不具备普适性。

3、因此,亟待研究出一种既能实现高效、高选择性回收锂的普适性方法,是当务之急。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种从退役锂离子电池正极中回收锂的方法,实现了废旧正极粉末中锂的优先高效选择性提取,工艺成熟,流程短,操作简单,环境污染小,且降低了工艺成本。

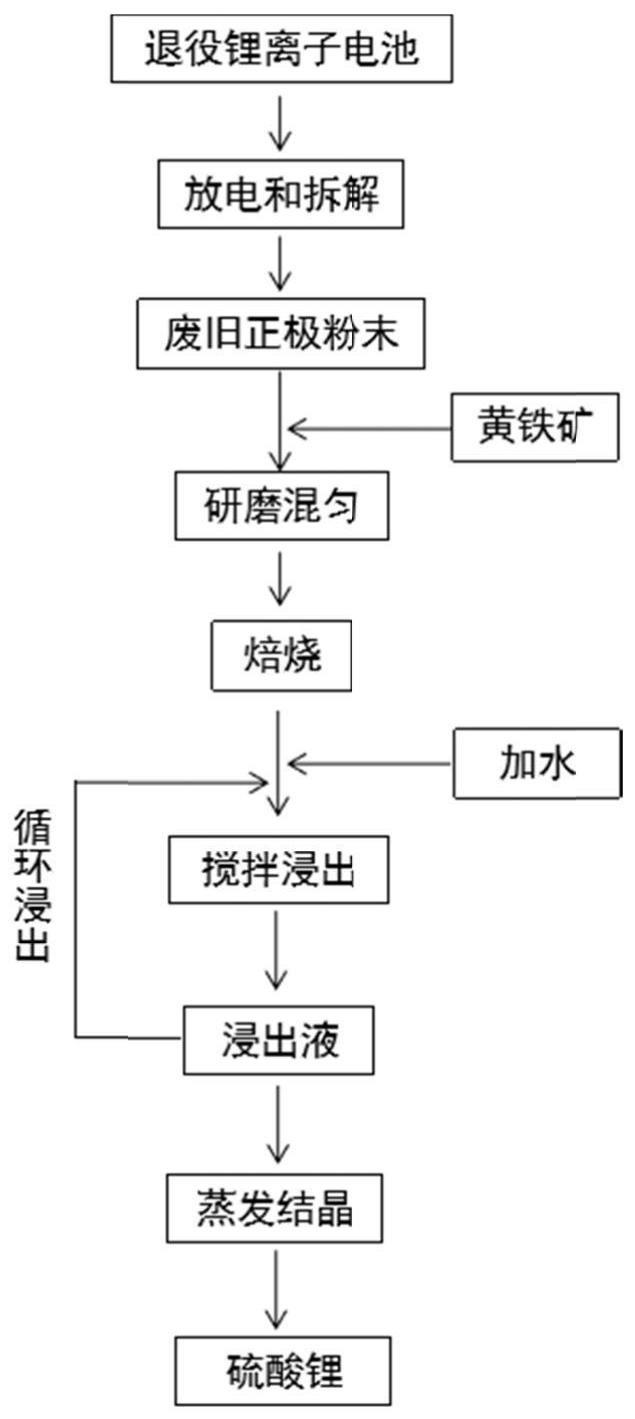

2、根据本发明的第一方面实施例的一种从退役锂离子电池正极中回收锂的方法,包括以下步骤:

3、s1.将锂离子废旧电池处理得到正极材料后和黄铁矿混合研磨、焙烧后得到焙烧物料;

4、s2.用水浸出焙烧物料,固-液混合物采用磁性分离,分别得到含锂溶液和水浸渣;

5、s3.将所述含锂溶液重新加入步骤s2中,进行循环浸出,得到的高离子浓度滤液;

6、所述黄铁矿与所述正极材料的摩尔比例为1﹕0.5~2。

7、本发明的基本原理是,通过调控反应温度、时间和物料比例等条件,在温度高于800℃条件下,快速地(10-30min)将正极粉末中的锂转变为水溶性的硫酸锂,各类过渡金属转变为不溶于水的磁性氧化物,完成锂的选择性浸出,且能通过磁性回收的方法从固-液混合物料中直接回收含各类过渡金属的浸出渣。通过磁性分离,可快速而有效地将磁性物质从非磁性物质(含锂溶液)中分离出来,迅速获得纯净的含锂溶液,提高了生产效率。根据本发明实施例的一种从退役锂离子电池正极中回收锂的方法,至少具有以下有益效果:

8、1、本发明实现了废旧正极粉末中锂的优先高效选择性提取,工艺成熟,流程短,操作简单,环境污染小,且降低了工艺成本。

9、2、本发明通过正极材料后和黄铁矿的反应,将电池正极中的锂转化为易溶于水的li2so4,锂的浸出率能达到94%以上,且过渡金属不容出,具有高选择性。通过物理方法实现固液分离和高纯硫酸锂的回收,具有极高的经济价值。

10、3、本发明的回收方法,对退役钴酸锂、三元正极和锰酸锂等电池都能应用,具有良好的普适性,因而有着广泛的应用前景。

11、根据本发明的一些实施例,所述循环的次数为2~10次。

12、本发明中,上述循环的次数可将正极材料与黄铁矿充分混合,以促进反应的进行。

13、根据本发明的一些实施例,所述混合研磨的时间为5~120min。

14、本发明中,上述混合研磨的时间可将正极材料与黄铁矿充分混合和研磨,以促进反应的进行。

15、根据本发明的一些实施例,所述黄铁矿的颗粒大小为100~400目,所述黄铁矿的纯度为50%~100%。

16、根据本发明的一些实施例,所述焙烧温度为800~1600℃,所述焙烧时间为10~30min。

17、根据本发明的一些优选地实施例,所述焙烧温度为850~950℃,所述焙烧时间为10~120min。

18、上述条件下,正极粉末中的锂转化为水溶性的硫酸锂,并将过渡金属转化为磁性氧化物。

19、根据本发明的一些实施例,所述焙烧的过程中升温速率为5~20℃/min。

20、上述升温速率用于控制反应的进行,以确保锂的选择性浸出和过渡金属的转化。

21、根据本发明的一些实施例,所述用水浸出焙烧物料的过程中,所述浸出温度为20~90℃,所述浸出时间为5~120min。

22、根据本发明的一些实施例,所述用水浸出焙烧物料的方法包括搅拌浸出,所述搅拌转速为50~600rpm。

23、根据本发明的一些实施例,所述用水浸出焙烧物料的过程中,所述水和所述焙烧物料的液固比为2~5﹕1。

24、本发明中液固比为体积/质量比。

25、根据本发明的一些实施例,所述回收锂的方法还包括将所述高离子浓度滤液脱溶。

26、根据本发明的一些实施例,所述脱溶的温度为80~100℃,所述脱溶的时间为6~48h。

27、根据本发明的一些实施例,所述锂离子废旧电池的原料包括钴酸锂、镍钴锰三元锂电池和锰酸锂电池中的至少一种。

28、根据本发明的一些实施例,所述锂离子废旧电池处理的过程包括放电、拆解。

29、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

技术特征:

1.一种从退役锂离子电池正极中回收锂的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的从退役锂离子电池正极中回收锂的方法,其特征在于,所述黄铁矿的颗粒大小为100~400目,所述黄铁矿的纯度为50%~100%。

3.根据权利要求1所述的从退役锂离子电池正极中回收锂的方法,其特征在于,所述焙烧温度为800~1600℃,所述焙烧时间为10~30min。

4.根据权利要求1所述的从退役锂离子电池正极中回收锂的方法,其特征在于,所述焙烧的过程中的升温速率为5~20℃/min。

5.根据权利要求1所述的从退役锂离子电池正极中回收锂的方法,其特征在于,所述用水浸出焙烧物料的过程中,所述浸出温度为20~90℃,所述浸出时间为5~120min。

6.根据权利要求1所述的从退役锂离子电池正极中回收锂的方法,其特征在于,所述用水浸出焙烧物料的方法包括搅拌浸出,所述搅拌转速为50~600rpm。

7.根据权利要求1所述的从退役锂离子电池正极中回收锂的方法,其特征在于,所述用水浸出焙烧物料的过程中,所述水和所述焙烧物料的液固比为2~5﹕1。

8.根据权利要求1所述的从退役锂离子电池正极中回收锂的方法,其特征在于,所述的磁性分离中,使用的磁场强度为0.6~1.7t。

9.根据权利要求1所述的从退役锂离子电池正极中回收锂的方法,其特征在于,所述回收锂的方法还包括将所述高离子浓度滤液脱溶;优选地,所述脱溶的温度为80~100℃,所述脱溶的时间为6~48h。

10.根据权利要求1所述的从退役锂离子电池正极中回收锂的方法,其特征在于,所述锂离子废旧电池的原料包括钴酸锂、镍钴锰三元锂电池和锰酸锂电池中的至少一种。

技术总结

本发明公开了一种从退役锂离子电池正极中回收锂的方法,包括以下步骤:S1.将锂离子废旧电池处理得到正极材料后和黄铁矿混合研磨、焙烧后得到焙烧物料;S2.用水浸出焙烧物料,得到含锂溶液和水浸渣;S3.将含锂溶液重新加入步骤S2中,进行循环浸出,得到的高离子浓度滤液;黄铁矿与正极材料的摩尔比例为1﹕0.5~2,循环的次数为2~10次,本发明提出一种从退役锂离子电池正极中回收锂的方法,实现了废旧正极粉末中锂的优先高效选择性提取,工艺成熟,流程短,操作简单,环境污染小,且降低了工艺成本。

技术研发人员:陈洪,曾强

受保护的技术使用者:南方科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!