模具压铸设备、运行控制方法、控制装置及介质与流程

本申请涉及但不限于模具压铸领域,尤其涉及一种模具压铸设备、运行控制方法、控制装置及介质。

背景技术:

1、在压铸生产中,需要严格控制压铸模具型腔内的气密性,形成真空压铸,才能避免铸件中气孔等缺陷的产生。相关技术中,主要通过真空系统对压铸模具型腔进行抽真空,但是真空系统液压回路与压铸机液压系统是单独运行的,需要两套不同的设备进行工作,使得模具压铸设备的体积增大,对模具压铸设备周边空间造成一定程度占用,导致生产成本增加,且通过真空系统与液压系统采用不同的液压回路,当任一液压回路出现故障,均会影响模具压铸设备的工作,导致模具压铸设备的稳定性较差。

技术实现思路

1、本申请的目的在于至少解决现有技术中存在的技术问题之一,提供一种模具压铸设备、运行控制方法、控制装置及介质,能够有效降低真空模块空间占用,降低生产成本且能有效提高模具压铸设备的稳定性。

2、第一方面,本申请实施例提供了一种模具压铸设备,包括:

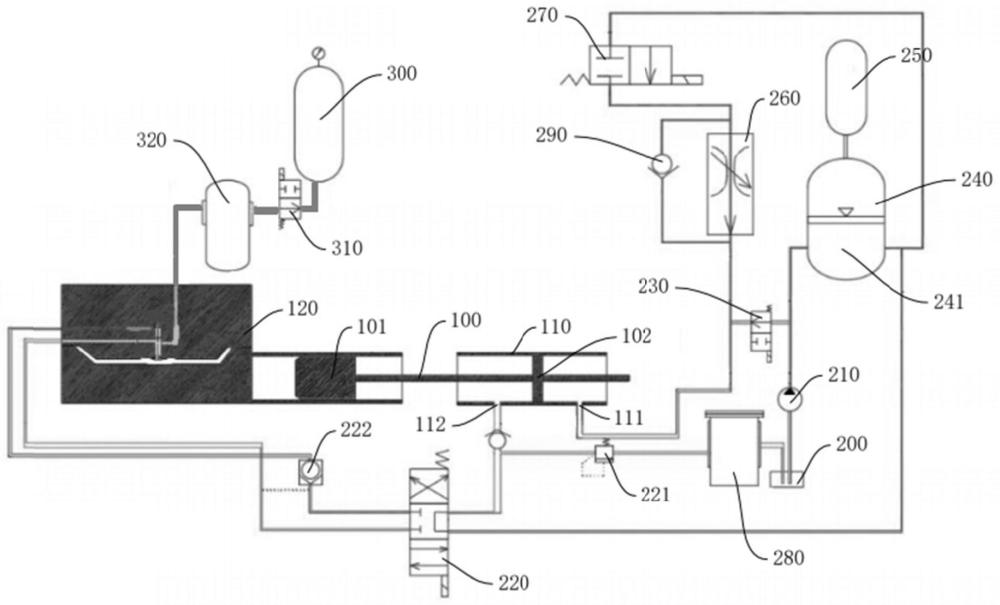

3、压铸模块,包括模具成型腔、压杆以及驱动室,所述压杆包括压头和驱动端,所述压头位于所述模具成型腔内,所述驱动端位于所述驱动室内,所述驱动室内设置有用于检测所述驱动端在所述驱动室内移动距离的距离检测器,所述模具成型腔内安装有抽真空装置,所述抽真空装置包括活塞杆和抽真空阀门,所述活塞杆与所述抽真空阀门连接;

4、真空模块,包括真空罐和第一换向阀,所述真空罐与所述第一换向阀的一端连接,所述第一换向阀的另一端与所述抽真空装置连接;

5、液压模块,包括液压油箱、液压泵、储能室、二位四通换向阀、调速阀以及第二换向阀,所述抽真空装置还包括第一入油口和第一出油口,所述驱动室包括第二入油口和第二出油口,所述液压油箱与所述液压泵的进油端连接,所述液压泵的出油端分别与所述第二换向阀的第一端和所述储能室的进油端管道连接,所述第二换向阀的第二端与所述第二入油口管道连接,所述储能罐的出油端分别与所述调速阀的进油端和所述二位四通换向阀的第一端管道连接,所述二位四通换向阀的第二端分别与所述第二出油口和所述液压油箱管道连接,所述二位四通换向阀的第三端与所述第一入油口连接,所述二位四通换向阀的第四端与所述第一出油口连接;

6、控制模块,包括控制器,所述控制器分别与所述距离检测器、所述第一换向阀、所述二位四通换向阀、所述第二换向阀以及所述液压泵电连接。

7、根据本申请第一方面实施例的模具压铸设备,至少具有如下有益效果:通过驱动室驱动压杆对模具成型腔中的金属液体进行挤压,使金属液体成型。在模具成型腔内的安装抽真空装置,通过真空模块与抽真空装置的配合,对模具成型腔进行真空抽取,可以避免金属液体在成型的过程中混入气体,进而导致成型后的模具出现气泡。二位四通换向阀分别与第一入油口、第一出油口、液压油箱以及储能室连接,通过二位四通换向阀切换不同的流通方向,可以控制抽真空装置内的液压油流向,当二位四通换向阀处于第一流通状态,液压油箱中的液压油经过储能室和二位四通换向阀后,通过第一入油口进入到抽真空装置中,当液压油进入抽真空装置,会推动活塞杆,使抽真空阀门处于开启状态,真空模块对模具成型腔进行抽真空;当二位四通换向阀处于第二流通状态,抽真空装置中的液压油通过第一出油口流出,进而带动活塞杆复位,使抽真空阀门处于关闭状态,真空模块停止对模具成型腔进行抽真空,通过二位四通换向阀与抽真空装置管道连接,使真空模块与液压模块共用储能室和液压油箱,可以有效减少真空模块所需的零件,进而降低模具压铸设备的成本,通过减少真空模块所需的零件还可以降低模具压铸设备的空间占用,且真空模块与液压模块共用储能室和液压油箱还可以有效提高真空模块和液压模块的稳定性。通过设置调速阀,可以改变第二入油口的入油速度,进而改变压杆的移动速度。

8、根据本申请第一方面的一些实施例,所述真空模块还包括真空过滤器,所述抽真空装置还包括真空抽气口,所述真空抽气口与所述真空过滤器的第一端管道连接,所述真空过滤器的第二端与所述第一换向阀的另一端连接。

9、根据本申请第一方面的一些实施例,所述液压模块还包括第三换向阀,所述第三换向阀设置于所述储能室的出油端与所述调速阀之间,所述第三换向阀用于控制所述储能室能内的液压油流向。

10、根据本申请第一方面的一些实施例,所述液压模块还包括油液过滤器,所述油液过滤器的第一端与所述液压油箱连接,所述油液过滤器的第二端分别与所述第二出油口和所述二位四通换向阀的第二端连接。

11、根据本申请第一方面的一些实施例,所述液压模块还包括溢流阀,所述溢流阀的第一端分别与所述第二出油口和所述二位四通换向阀的第二端连接,所述溢流阀的第二端与所述油液过滤器的第二端连接。

12、根据本申请第一方面的一些实施例,所述储能室包括氮气罐、氮气腔和液压油腔,所述液压油腔包括第三入油口、第三出油口以及氮气口,所述氮气口与所述氮气罐连接,第三入油口与所述液压泵管道连接,所述第三出油口分别与所述调速阀的进油端和所述二位四通换向阀的第一端管道连接。

13、根据本申请第一方面的一些实施例,所述液压模块还包括液控单向阀,所述液控单向阀设置于所述第一出油口和所述二位四通换向阀的第三端之间。

14、第二方面,本申请实施例提供了一种模具压铸设备的运行控制方法,应用于如上述第一方面的模具压铸设备,所述运行控制方法包括:

15、获取所述驱动端的移动距离;

16、根据所述移动距离控制所述第一换向阀、所述二位四通换向阀以及所述第二换向阀的工作状态。

17、第三方面,本申请实施例提供了一种运行控制装置,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如第二方面所述的运行控制方法。

18、第四方面,本申请实施例还提供了一种计算机可读存储介质,存储有计算机可执行指令,所述计算机可执行指令用于执行如第二方面所述的运行控制方法。

技术特征:

1.一种模具压铸设备,其特征在于,包括:

2.根据权利要求1所述的模具压铸设备,其中特征在于,所述真空模块还包括真空过滤器,所述抽真空装置还包括真空抽气口,所述真空抽气口与所述真空过滤器的第一端管道连接,所述真空过滤器的第二端与所述第一换向阀的另一端连接。

3.根据权利要求1所述的模具压铸设备,其中特征在于,所述液压模块还包括第三换向阀,所述第三换向阀设置于所述储能室的出油端与所述调速阀之间,所述第三换向阀用于控制所述储能室能内的液压油流向。

4.根据权利要求1所述的模具压铸设备,其中特征在于,所述液压模块还包括油液过滤器,所述油液过滤器的第一端与所述液压油箱连接,所述油液过滤器的第二端分别与所述第二出油口和所述二位四通换向阀的第二端连接。

5.根据权利要求4所述的模具压铸设备,其中特征在于,所述液压模块还包括溢流阀,所述溢流阀的第一端分别与所述第二出油口和所述二位四通换向阀的第二端连接,所述溢流阀的第二端与所述油液过滤器的第二端连接。

6.根据权利要求1所述的模具压铸设备,其中特征在于,所述储能室包括氮气罐、氮气腔和液压油腔,所述液压油腔包括第三入油口、第三出油口以及氮气口,所述氮气口与所述氮气罐连接,第三入油口与所述液压泵管道连接,所述第三出油口分别与所述调速阀的进油端和所述二位四通换向阀的第一端管道连接。

7.根据权利要求1所述的模具压铸设备,其中特征在于,所述液压模块还包括液控单向阀,所述液控单向阀设置于所述第一出油口和所述二位四通换向阀的第三端之间。

8.一种模具压铸设备的运行控制方法,其特征在于,应用于如权利要求1至权利要求7所述的模具压铸设备,所述方法包括:

9.一种运行控制装置,其特征在于,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序,以实现如权利要求8所述的模具压铸设备的运行控制方法。

10.一种计算机可读存储介质,其特征在于:所述计算机可读存储介质存储有计算机可执行指令,所述计算机可执行指令用于使计算机执行如权利要求8所述的模具压铸设备的运行控制方法。

技术总结

本申请公开了一种模具压铸设备、运行控制方法、控制装置及介质,其中模具压铸设备包括,压铸模块包括模具成型腔,模具成型腔内安装有抽真空装置,抽真空装置包括活塞杆和抽真空阀门,活塞杆与抽真空阀门连接,液压模块,包括液压油箱、液压泵、储能室、二位四通换向阀,抽真空装置包括第一入油口和第一出油口,液压油箱与液压泵连接,液压泵与储能室连接,储能罐与二位四通换向阀的第一端连接,二位四通换向阀的第二端分别与第二出油口和液压油箱连接,二位四通换向阀的第三端与第一入油口连接,二位四通换向阀的第四端与第一出油口连接,通过真空模块与液压模块共用液压油箱和储能室,能够有效降低真空模块空间占用,降低生产成本。

技术研发人员:冯佳雄,卢宇轩,洪富贵,赖奕骏,熊彬

受保护的技术使用者:广东鸿特精密技术(台山)有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!