一种氮化钛薄膜的形成方法及炉管与流程

本发明涉及薄膜沉积领域,具体涉及一种氮化钛薄膜的形成方法及炉管。

背景技术:

1、氮化钛(tin)薄膜是芯片制备过程中必不可少的薄膜材料,可以作为阻挡层(barrier)、功函数调节层(work function metal)和电容电极板等等。如何获得均匀稳定的氮化钛薄膜对芯片制备至关重要。颗粒物是影响薄膜性能的重要潜在风险源且现有的芯片装载量和沉积速率限制了氮化钛薄膜的使用场景和使用效率。这些因素都影响了氮化钛薄膜的性能。

技术实现思路

1、本发明的目的是提供一种氮化钛薄膜的形成方法,该方法运用了新的技术路线,得到的氮化钛薄膜中含cl颗粒物的含量大幅降低,且具有更高的反应活性和沉积速率。

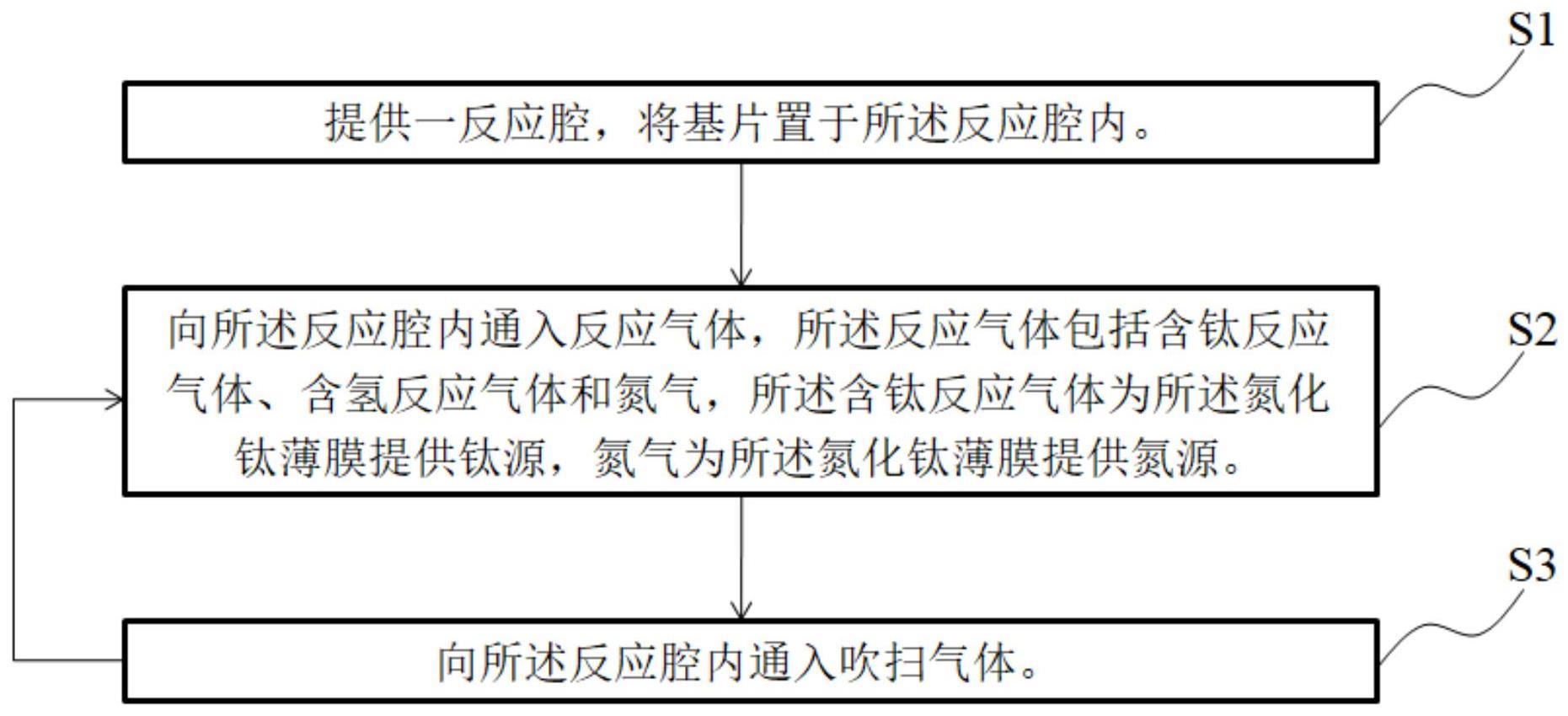

2、为了达到上述目的,本发明提供了一种氮化钛薄膜的形成方法,包括:

3、提供一反应腔,将基片置于所述反应腔内;

4、向所述反应腔内通入反应气体,所述反应气体包括含钛反应气体、含氢反应气体和氮气,所述含钛反应气体为所述氮化钛薄膜提供钛源,氮气为所述氮化钛薄膜提供氮源;

5、向所述反应腔内通入吹扫气体;

6、所述反应气体和所述吹扫气体交替通入,直至所述氮化钛薄膜的沉积厚度达到要求。

7、可选地,所述含钛反应气体为四氯化钛,所述含氢反应气体为氢气。

8、可选地,所述含氢反应气体和氮气同时通入,所述含钛反应气体与所述含氢反应气体和氮气交替通入。

9、可选地,所述吹扫气体在所述含钛反应气体之前或之后通入;所述吹扫气体还在所述含氢反应气体和氮气之前或之后通入。

10、可选地,通入所述反应气体时,所述反应腔内的温度为100℃-400℃。

11、可选地,还包括将所述含氢反应气体和氮气活化的步骤。

12、本发明还提供了一种炉管,包括:

13、反应腔,所述反应腔内放置用于承载基片的晶舟;

14、气体注入管路,包括至少两个第一气体注入管路和至少两个第二气体注入管路,所述含钛反应气体由所述第一气体注入管路通入所述反应腔;所述含氢反应气体和氮气由所述第二气体注入管路通入所述反应腔;

15、控制装置,用于执行上述的形成方法。

16、可选地,所述气体注入管路环绕所述基片均匀设置,所述第一气体注入管路和所述第二气体注入管路相对设置。

17、可选地,所述反应腔内设有rf发生器,至少使所述第二气体注入管路注入所述反应腔内的气体被活化。

18、可选地,所述晶舟上设有供所述基片插入的基片槽,所述基片槽设有50-150个。

19、本发明的有益效果为:

20、(1)本发明提供了一种氮化钛薄膜的形成方法,以含钛反应气体、含氢反应气体和氮气作为反应气体,由所述含钛反应气体为所述氮化钛薄膜提供钛源,氮气为所述氮化钛薄膜提供氮源,由于反应气体中不含有氨气,且反应气体均不与氯化氢反应,故产物中的氯化氢能够迅速以气态形式从氮化钛薄膜中逸出,降低了含cl元素的杂质在薄膜中的含量,能够得到性能稳定的氮化钛薄膜。

21、(2)本发明的氢气和氮气均经rf发生器活化,能够提高反应活性,并拓宽了反应的工艺窗口,使该反应能够在低于300℃的条件下进行,有效降低了反应温度。

22、(3)本发明的炉管装置采用至少四个气体注入管路,从基片的不同方向向基片通入沉积气体,且每个气体注入管路上均设有若干个气孔,能够提高沉积速率,并保证沉积的均匀性,使炉管内的基片装载数量达到150片。

技术特征:

1.一种氮化钛薄膜的形成方法,其特征在于,包括:

2.如权利要求1所述的氮化钛薄膜的形成方法,其特征在于,所述含钛反应气体为四氯化钛,所述含氢反应气体为氢气。

3.如权利要求1所述的氮化钛薄膜的形成方法,其特征在于,所述含氢反应气体和氮气同时通入,所述含钛反应气体与所述含氢反应气体和氮气交替通入。

4.如权利要求3所述的氮化钛薄膜的形成方法,其特征在于,所述吹扫气体在所述含钛反应气体之前或之后通入;所述吹扫气体还在所述含氢反应气体和氮气之前或之后通入。

5.如权利要求1所述的氮化钛薄膜的形成方法,其特征在于,通入所述反应气体时,所述反应腔内的温度为100℃-400℃。

6.如权利要求1所述的氮化钛薄膜的形成方法,其特征在于,还包括将所述含氢反应气体和氮气活化的步骤。

7.一种炉管,其特征在于,包括:

8.如权利要求7所述的炉管,其特征在于,所述气体注入管路环绕所述基片均匀设置,所述第一气体注入管路和所述第二气体注入管路相对设置。

9.如权利要求7所述的炉管,其特征在于,所述反应腔内设有rf发生器,至少使所述第二气体注入管路注入所述反应腔内的气体被活化。

10.如权利要求7所述的炉管,其特征在于,所述晶舟上设有供所述基片插入的基片槽,所述基片槽设有50-150个。

技术总结

本发明公开了一种氮化钛薄膜的形成方法及炉管,所述形成方法包括:提供一反应腔,将基片置于所述反应腔内;向所述反应腔内通入反应气体,所述反应气体包括含钛反应气体、含氢反应气体和氮气,所述含钛反应气体为所述氮化钛薄膜提供钛源,氮气为所述氮化钛薄膜提供氮源;向所述反应腔内通入吹扫气体;所述反应气体和所述吹扫气体交替通入,直至所述氮化钛薄膜的沉积厚度达到要求。本发明的反应气体中不含有氨气,且反应气体均不与氯化氢反应,故产物中的氯化氢能够迅速以气态形式从氮化钛薄膜中逸出,降低了含Cl元素的杂质在薄膜中的含量,能够得到性能稳定的氮化钛薄膜。

技术研发人员:钟伟峰

受保护的技术使用者:芯恺半导体设备(徐州)有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!