一种提高Ni-Cr电热合金产品预氧化效果的方法与流程

本发明属于金属材料加工领域,具体涉及一种提高ni-cr电热合金产品预氧化效果的方法。

背景技术:

1、电热合金是一种利用材料电阻产生焦耳热使电能转换为热能的功能性合金材料,按照化学成分可分为ni-cr系、ni-cr-fe系和fe-cr-al系合金三大类。其中,ni-cr系电热合金是一种常用的中温高稳定性的电热合金,其使用温度主要在800-1200℃。其具有高温强度高、无高温脆性、电阻性能稳定等诸多优点,常用于制备大功率工业电炉或高端精密装备用加热器件。

2、由于ni-cr系列电热合金需要长期在高温条件下服役,材料表面在使用前或使用初期形成的氧化膜会抑制空气中的氧与材料内部的合金元素相结合,起到降低电热合金材料氧化失效速率的作用。因此,电热合金材料表面氧化膜的致密度和均匀度会直接影响产品的使用寿命。而和fe-cr-al系列电热合金不同的是,ni-cr系列电热合金中含有的al元素含量较低,不能形成致密的al2o3氧化膜。ni-cr系列电热合金氧化膜主要由cr2o3和nio组成,这种氧化膜在用户的日常使用中难以达到致密且均匀的效果。因此,在制造成最终产品前,对ni-cr电热合金产品的预氧化处理方法的突破对提升产品的使用寿命具有极为重要的作用。

3、鉴于此,现有技术有待改进。

技术实现思路

1、本发明的主要目的是针对现有生产技术的不足,提供一种提高ni-cr电热合金产品预氧化效果的方法。

2、为了实现上述目的,本发明采用了以下技术方案:

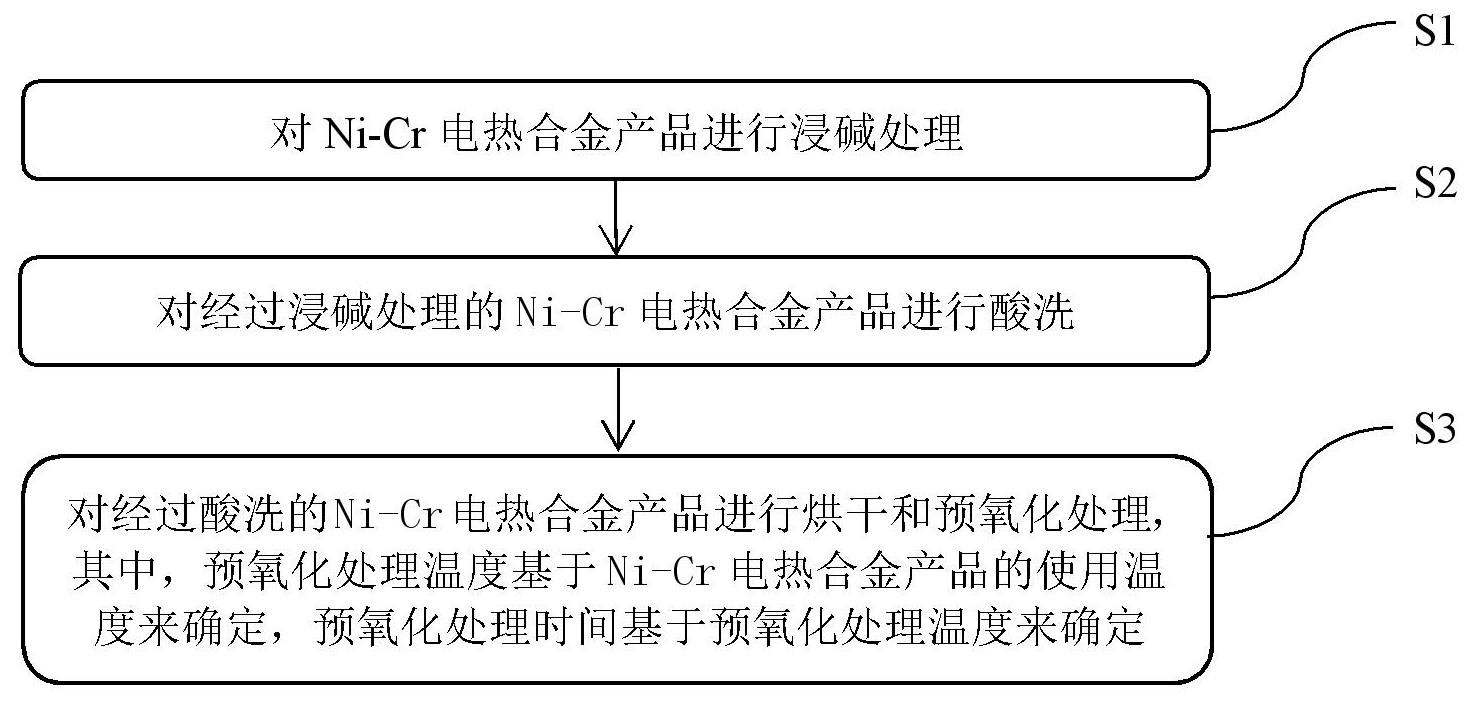

3、根据本发明,提供了一种提高ni-cr电热合金产品预氧化效果的方法,其包括以下步骤:

4、步骤1:对ni-cr电热合金产品进行浸碱处理;

5、步骤2:对经过浸碱处理的ni-cr电热合金产品进行酸洗;

6、步骤3:对经过酸洗的ni-cr电热合金产品进行烘干和预氧化处理,其中,预氧化处理温度基于ni-cr电热合金产品的使用温度来确定,预氧化处理时间基于预氧化处理温度来确定。

7、根据本发明的一些实施例,步骤1中,浸碱处理使用的碱性溶液为naoh溶液、kmno4溶液、koh溶液中的至少一种。

8、根据本发明的一些实施例,步骤1中,浸碱处理时间为1~2h。

9、根据本发明的一些实施例,步骤2中,酸洗使用的酸性溶液为h2so4、nano3、nacl的混合溶液。

10、根据本发明的一些实施例,步骤2中,酸洗温度为50~80℃,酸洗时间为8~15分钟。

11、根据本发明的一些实施例,步骤3中,烘干温度不高于150℃。

12、根据本发明的一些实施例,步骤3中,预氧化处理温度基于ni-cr电热合金产品的使用温度来确定包括:当使用温度不高于960℃时,预氧化处理温度设置为1010℃;当使用温度高于960℃但不高于1150℃时,预氧化处理温度设置为高于使用温度30~70℃;当使用温度高于1150℃时,预氧化处理温度设置为1200℃。

13、根据本发明的一些实施例,步骤3中,预氧化处理时间基于预氧化处理温度来确定包括:当预氧化处理温度不高于1080℃时,预氧化处理时间设置为6~8小时;当预氧化处理温度高于1080℃时,预氧化处理时间设置为3~6小时。

14、根据本发明的一些实施例,步骤3中,预氧化处理采用分段式阶梯加热方式进行。

15、根据本发明的一些实施例,步骤3中,预氧化处理采用三段式阶梯加热方式进行:第一阶段加热速率不高于100℃/h,加热温度控制在600~640℃之间,保温1h;第二阶段加热速率不高于180℃/h,加热温度控制在900~960℃之间,保温1h;第三阶段加热速率不高于150℃/h,继续升温至预氧化处理温度。

16、采用上述技术方案,本发明具有以下有益效果中的至少一项:

17、本发明的方案中,通过对ni-cr电热合金产品进行浸碱处理和酸洗,可以有效清除ni-cr电热合金产品制备过程中表面形成的薄且不均匀甚至还可能还存在裂纹或其他损伤的氧化膜,具体地,通过前期的浸碱处理可以使氧化层变得疏松,通过后期的酸洗可以进一步去除氧化层;通过对ni-cr电热合金产品进行预氧化处理,可以在ni-cr电热合金产品表面上重新形成一层平整且致密的氧化膜;通过基于ni-cr电热合金产品的使用温度来确定预氧化处理温度并且基于预氧化处理温度来确定预氧化处理时间,便于进行充分氧化,建立更为致密的氧化膜,保障在正常使用过程中起到良好的保护作用。

18、本发明采用一种“浸碱+酸洗+预氧化热处理”的先进预氧化处理方法制备出了高品质ni-cr电热合金产品的预氧化产品。所述方法能够进一步提升ni-cr系列电热合金产品表面形成氧化膜的均匀性和致密性,能够有效抑制产品在使用过程中的氧化失效速率,进而显著提升ni-cr电热合金产品使用寿命,具有较好的应用前景。

技术特征:

1.一种提高ni-cr电热合金产品预氧化效果的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的提高ni-cr电热合金产品预氧化效果的方法,其特征在于,步骤1中,浸碱处理使用的碱性溶液为naoh溶液、kmno4溶液、koh溶液中的至少一种。

3.根据权利要求1或2所述的提高ni-cr电热合金产品预氧化效果的方法,其特征在于,步骤1中,浸碱处理时间为1~2h。

4.根据权利要求1所述的提高ni-cr电热合金产品预氧化效果的方法,其特征在于,步骤2中,酸洗使用的酸性溶液为h2so4、nano3、nacl的混合溶液。

5.根据权利要求1或4所述的提高ni-cr电热合金产品预氧化效果的方法,其特征在于,步骤2中,酸洗温度为50~80℃,酸洗时间为8~15分钟。

6.根据权利要求1所述的提高ni-cr电热合金产品预氧化效果的方法,其特征在于,步骤3中,烘干温度不高于150℃。

7.根据权利要求1所述的提高ni-cr电热合金产品预氧化效果的方法,其特征在于,步骤3中,预氧化处理温度基于ni-cr电热合金产品的使用温度来确定包括:

8.根据权利要求1或7所述的提高ni-cr电热合金产品预氧化效果的方法,其特征在于,步骤3中,预氧化处理时间基于预氧化处理温度来确定包括:

9.根据权利要求1所述的提高ni-cr电热合金产品预氧化效果的方法,其特征在于,步骤3中,预氧化处理采用分段式阶梯加热方式进行。

10.根据权利要求9所述的提高ni-cr电热合金产品预氧化效果的方法,其特征在于,步骤3中,预氧化处理采用三段式阶梯加热方式进行:

技术总结

本发明公开了一种提高Ni‑Cr电热合金产品预氧化效果的方法,属于金属材料加工领域。方法包括以下步骤:步骤1:对Ni‑Cr电热合金产品进行浸碱处理;步骤2:对经过浸碱处理的Ni‑Cr电热合金产品进行酸洗;步骤3:对经过酸洗的Ni‑Cr电热合金产品进行烘干和预氧化处理,其中,预氧化处理温度基于Ni‑Cr电热合金产品的使用温度来确定,预氧化处理时间基于预氧化处理温度来确定。本发明提供的方法能够进一步提升Ni‑Cr电热合金产品表面形成氧化膜的均匀性和致密性,能够有效抑制产品在使用过程中的氧化失效速率,进而显著提升Ni‑Cr电热合金产品使用寿命。

技术研发人员:陈文雄,蒋琪,杜思敏

受保护的技术使用者:成都先进金属材料产业技术研究院股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!