一种五氧化二钒提钒尾渣资源化利用的方法与流程

本发明涉及尾渣再利用,具体涉及一种五氧化二钒提钒尾渣资源化利用的方法。

背景技术:

1、提钒尾渣又称钒浸出渣,是钒渣经钠化焙烧及水浸提钒后的残渣。我国钒生产企业每年排放的提钒尾渣量已达到几十万吨,如此巨大的排放量,不仅造成了严重的环境污染,而且对钒资源也造成了极大的浪费。

2、钒有“万能合金”之称,钒能细化钢的组织和晶粒,提高钢的硬度和耐磨性,改善其抗拉强度和耐热性等,在钢中掺入少量的钒,就能使钢的弹性、强度大增,抗磨损和抗爆裂性极好,因而在钢铁工业中得到了广泛的应用。提钒尾渣中含有一定量的钒,以及其它有价金属,如果能够将提钒尾渣加以回收利用,能够很好避免贵金属资源的浪费和减少环境污染。然而目前提钒尾渣的利用率较低,尚无有效的方法能够高效回收提钒尾渣中的金属元素。

3、五氧化二钒提钒尾渣是一种固废,目前因其物理状态以及化学成份,导致对该固废难以进行回收利用。由于大量提钒尾渣的排放,钒资源的大量浪费问题亟待解决,因此研究人员开展了对提钒尾渣提钒工艺的研究。提钒主要有两种途径:一是提钒尾渣返回炼铁富集钒,炼出高钒渣,再进一步提钒;另一种提钒尾渣的处理方法是直接提钒法,直接提钒的方法有钠化焙烧、钙化焙烧、降钙焙烧和直接酸浸等工艺。此类工艺普遍存在钒转浸率低、成本高,且传统工艺一般将提钒尾渣与钒渣进行混合焙烧的方式进行生产,但直接提钒所得尾渣中水份含量较高,与钒渣进行混合焙烧方式难度较大,并且尾渣中钒(v)含量相对较低,提钒较为困难,因此上述方法存在难以规模化生产的问题,未能真正解决提钒尾渣中钒的回收利用问题。

4、因此,如何寻求一种环保、经济、高效合理的针对五氧化二钒提钒尾渣资源化利用的方法,以期能够高效回收提钒尾渣中的各类金属,成为目前处理提钒尾渣亟待解决的技术问题。

技术实现思路

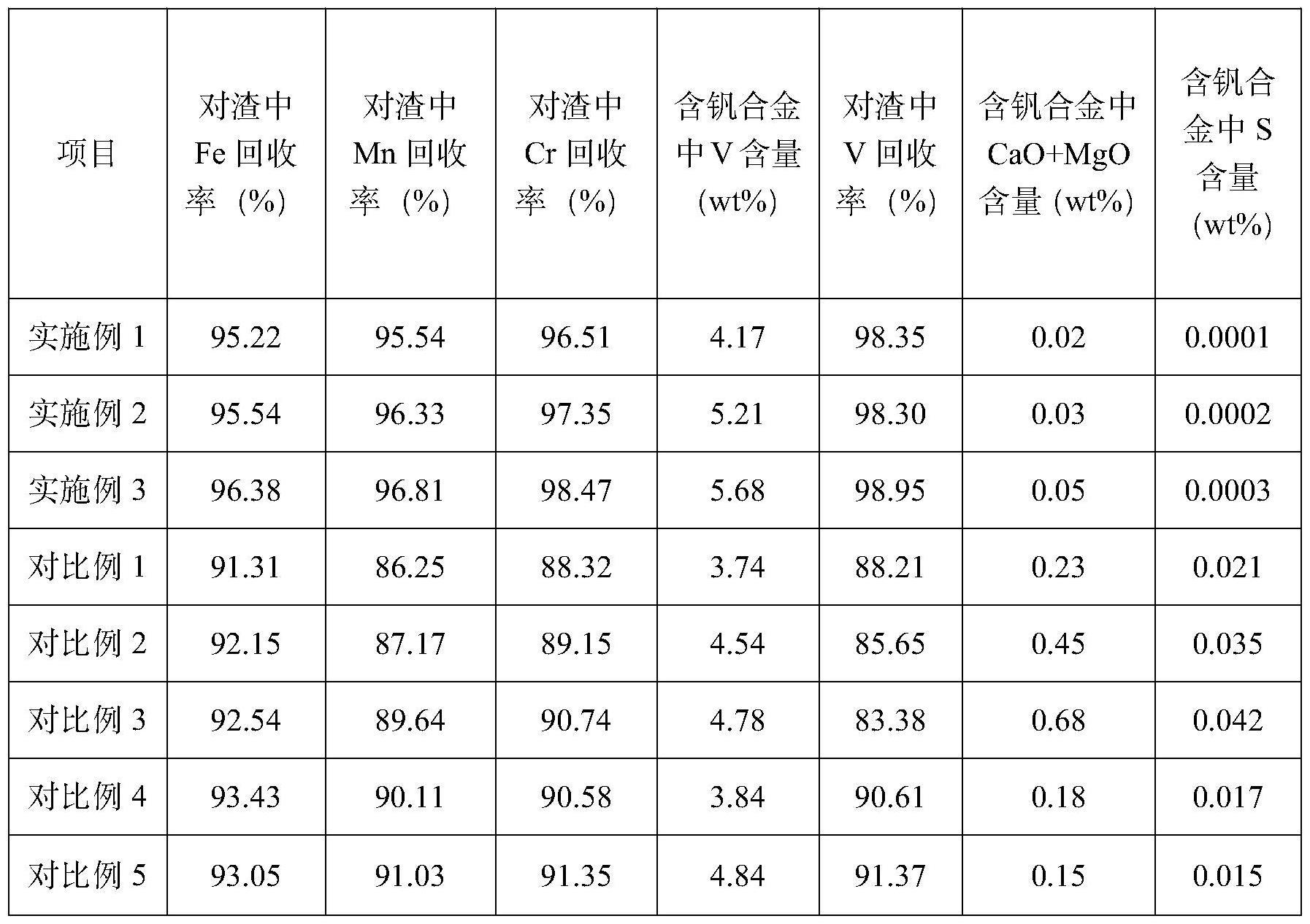

1、本发明目的即在于解决上述问题,提供一种五氧化二钒提钒尾渣资源化利用的方法,本发明所提供的方法对提钒尾渣中钒的提取率达到98wt%以上,同时能够回收废渣中95%以上的金属,除回收钒外,本发明方法还可以高效回收包括铁、铬、锰等有价金属,且其杂质含量低,经处理的废渣可用于制作微粉,用于水泥混凝土或建材等,对五氧化二钒提钒尾渣资源化利用效率极佳。

2、本发明提供了一种五氧化二钒提钒尾渣资源化利用的方法,所述方法包括以下步骤:

3、(1)将提钒尾渣采用球磨机球磨成粒径为20-30μm的富钒渣,取富钒渣90-95份、添加剂1-4份、粘合剂2.5-5份,均匀混合后制成球团;其中,所述添加剂的组分为硫酸钾、氯化钙、铁粉按质量比1:2:1的混合物;所述粘合剂的组分为白云石、粘土和水玻璃按质量比2:2:1的混合物;

4、(2)对步骤(1)所得的球团进行高温烧结,所述烧结的温度为1000-1050℃;

5、(3)将步骤(2)烧结好的团块进行矿热炉融分,融分的温度为1100-1240℃,融分的时间为2-3小时,得到钒含量为4wt%-5wt%的含钒合金以及高温溶融渣;

6、(4)将步骤(3)所得含钒合金经冷却定型,用于炼钢加钒;将高温溶融渣经冷却,制备成微粉,用于建筑材料。

7、本发明提供的上述五氧化二钒提钒尾渣资源化利用的方法,是经过发明人多年的研究摸索获得,本发明人发现,通过将含钒尾渣进行细化处理获得富钒渣,再结合本发明选用的添加剂和粘合剂配方,可以有效达到稳定制备含钒合金的效果,所得团块在后续烧结固化中性能稳定,再进一步通过矿热炉融分处理,能够很好获得对多种金属的回收,可回收含钒尾渣中95wt%以上的金属元素。制备的含钒合金中钒的含量可达4-5wt%,对钒的回收提取率达到98wt%以上,对fe、cr、mn等元素的回收提取率也均达到了95wt%以上。

8、发明人对每项工艺都进行了大量的实验研究,最终确定了在原料粒径为20-30μm,并添加本发明的添加剂和粘合剂,制备成球团才能够保证本发明获得如此优异的技术效果,如果对工艺参数进行修改,或改变本发明的添加剂和粘合剂配方,则难以达到本发明的技术效果。

9、发明人对每项工艺的具体选择进行了大量的实验,针对于原料的粒径选择,发明人发现当采用粒径更细的原料进行球团的制备时,其能达到更好提高v含量的技术效果,但结合生产实际,将原料粒径降低后所需的机械设备极为精密,使制备成本大幅度上升,而发明人希望提供的是一款更为经济高效的尾渣回收利用方法,因此发明人进行多次尝试,结果经多次实验发现,在1000-1050℃下烧结,然后经1100-1240℃下融分,可以有效缩短整体工艺所需时间,保证提取出的含钒合金的品质,并极大地降低了生产能耗。

10、进一步的是,步骤(1)中所述球团的直径为5-9mm。

11、进一步的是,步骤(1)中所述富钒渣92份、添加剂2份、粘合剂3.75份。

12、进一步的是,步骤(2)中所述烧结的温度为1030℃。

13、进一步的是,步骤(2)中所述烧结的时间为90-120min。

14、进一步的是,步骤(2)中所述烧结的时间为100min。

15、进一步的是,步骤(3)中所述融分的温度为1190℃,融分的时间为2.5小时。

16、进一步的是,步骤(3)中所述含钒合金中包括钒、铁、铬、锰。

17、进一步的是,步骤(4)中所述炼钢加钒为采用含钒合金替代50钒铁。

18、本发明的有益效果如下:

19、(1)本发明提供了一种五氧化二钒提钒尾渣资源化利用的方法,该方法对提钒尾渣中钒的回收提取率达到98wt%以上,且获得的含钒合金中铁、锰和铬的回收提取率均达到95wt%以上,同时含钒合金中p、s等杂质的含量低,回收提取后的效果极为优异;

20、(2)本发明提供的五氧化二钒提钒尾渣资源化利用的方法具备操作简单、处理成本低,能够高效回收提钒尾渣中的大部分金属元素,经济效益显著;

21、(3)本发明对含钒尾渣的回收再利用方法符合绿色环保的特点。

技术特征:

1.一种五氧化二钒提钒尾渣资源化利用的方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中所述球团的直径为5-9mm。

3.根据权利要求1所述的方法,其特征在于,步骤(1)中所述富钒渣92份、添加剂2份、粘合剂3.75份。

4.根据权利要求1所述的方法,其特征在于,步骤(2)中所述烧结的温度为1030℃。

5.根据权利要求1所述的方法,其特征在于,步骤(2)中所述烧结的时间为90-120min。

6.根据权利要求1所述的方法,其特征在于,步骤(2)中所述烧结的时间为100min。

7.根据权利要求1所述的方法,其特征在于,步骤(3)中所述融分的温度为1190℃。

8.根据权利要求1所述的方法,其特征在于,步骤(3)中所述融分的时间为2.5小时。

9.根据权利要求1所述的方法,其特征在于,步骤(3)中所述含钒合金中包括钒、铁、铬、锰。

10.根据权利要求1所述的方法,其特征在于,步骤(4)中所述炼钢加钒为采用含钒合金替代50钒铁。

技术总结

本发明涉及含钒尾渣处理技术领域,具体涉及一种五氧化二钒提钒尾渣资源化利用的方法。本发明提供的方法包括以下步骤:(1)提钒尾渣的预处理;(2)取预处理过的原料,制备成团;(3)将步骤(2)所得物于高温下烧结,进行固化;(4)将烧结好的团块进矿热炉融分;(5)经矿热炉高温融分后,得到含钒4wt%‑5wt%的合金和高温溶融渣;(6)将含钒合金经冷确定型用于炼钢加钒;(7)将高温溶融渣进行冷却,制备成微粉。本发明方法将提钒尾渣进行处理后,能回收废渣里95wt%的金属,如铁,钒,铬,锰等,经处理后的废渣可用于制作微粉,用于水泥混凝土或建材等。

技术研发人员:姚明,姚远

受保护的技术使用者:四川荣邦攀西钒钛科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!