一种大厚度超高强韧性海洋工程用钢板及其生产方法与流程

本发明属于钢铁生产,涉及一种大厚度超高强韧性海洋工程用钢板及其生产方法。

背景技术:

1、海洋工程环境较为复杂和严苛,海洋工程用钢的性能要求比其他钢种高很多。除了常规的强度、塑性和可焊接性外,海洋工程用钢还需要具备较高的低温冲击韧性和ctod性能。随着国际社会对极地资源的开发以及海洋工程大型化的发展,海洋工程用钢板的厚度逐渐增加,普遍采用的tmcp工艺生产时,心部韧性难以保证,性能波动较大;采用调质工艺生产时,普遍采用中、高碳和低合金成分设计保证钢板强度,但心部容易偏析,导致钢板心部低温韧性不稳定。

技术实现思路

1、本发明的目的在于提供一种大厚度超高强韧性海洋工程用钢板及其生产方法,采用tmcp结合回火工艺生产,以满足现阶段海洋工程用钢的强韧性良好匹配的需求。

2、本发明的技术方案:

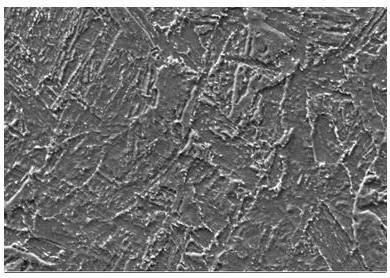

3、一种大厚度超高强韧性海洋工程用钢板,钢板的合金成分百分比为c=0.02%~0.04%,si=0.15%~0.35%,mn=1.00%~1.30%,p≤0.008,s≤0.003,al=0.02%~0.05%,nb=0.03%~0.06%,v=0.03%~0.06%,ti=0.008%~0.02%,ni=0.30%~0.60%,mo=0.20%~0.50%,b=0.0010%~0.0050%,其余为fe和不可避免的杂质,ceq≤0.42%,pcm≤0.20%;钢板的组织为贝氏体组织,钢板屈服强度≥550mpa,抗拉强度≥680mpa,延伸率≥17%,心部~40℃冲击功>200j钢板母材~10℃ctod值≥0.70mm,焊接接头-10℃的ctod值≥0.35mm。

4、一种大厚度超高强韧性海洋工程用钢板的生产方法,关键工艺步骤包括:

5、1)冶炼:氧气转炉炼钢-lf精炼-vd精炼-连铸,炼钢过程h含量≤1.5ppm,气体n含量≤60ppm,连铸断面断面厚度≥300mm,板坯低倍中心偏析不超过曼内斯曼2.0级;

6、2)轧制:采用两阶段轧制工艺,粗轧阶段开轧温度为950~1030℃,精轧开轧温度为800~840℃,终轧温度为740~800℃,轧后水冷;

7、3)回火:利用辐射管式无氧化加热炉对钢板进行回火处理,回火温度为500~580℃,升温速率为3min/mm,回火保温时间系数3.0min/mm,回火后空冷,冷却速度为3~8℃/s。

8、本发明的有益效果:采用超低碳、低mn和mo、ni、b合金成分设计,旨在减缓c、mn元素在大厚度钢板中的中心偏析对心部韧性的影响,b元素的加入提高了钢板的淬透性,提高了大厚度550mpa级海洋工程用钢板组织的均匀性和焊接性;通过控制tmcp工艺快速冷却工艺和回火温度,控制贝氏体组织形成,改善钢板的低温韧性。得到钢板的组织为贝氏体组织,ceq≤0.42%,pcm≤0.20%。钢板屈服强度≥550mpa,抗拉强度≥680mpa,延伸率≥17%,心部~40℃冲击功>200j.钢板母材~10℃ctod值≥0.70mm,焊接接头~10℃的ctod值≥0.35mm。

技术特征:

1.一种大厚度超高强韧性海洋工程用钢板,其特征在于:钢板的合金成分百分比为c=0.02%~0.04%,si= 0.15%~0.35%,mn= 1.00%~1.30%,p≤0.008,s≤0.003,al= 0.02%~0.05%,nb=0.03%~ 0.06%,v=0.03%~0.06%,ti=0.008%~0.02%,ni=0.30%~0.60%,mo=0.20%~0.50%,b=0.0010%~0.0050%,其余为fe和不可避免的杂质,ceq≤0.42%,pcm≤0.20%;钢板的组织为贝氏体组织,钢板屈服强度≥550mpa,抗拉强度≥680mpa,延伸率≥17%,心部-40℃冲击功>200j钢板母材-10℃ctod值≥0.70mm,焊接接头-10℃的ctod值≥0.35mm。

2.一种大厚度超高强韧性海洋工程用钢板的生产方法,其特征在于关键工艺步骤包括:

技术总结

本发明公开了一种大厚度超高强韧性海洋工程用钢板及其生产方法,钢板的合金成分百分比为C=0.02%~0.04%,Si=0.15%~0.35%,Mn=1.00%~1.30%,P≤0.008,S≤0.003,Al=0.02%~0.05%,Nb=0.03%~0.06%,V=0.03%~0.06%,Ti=0.008%~0.02%,Ni=0.30%~0.60%,Mo=0.20%~0.50%,B=0.0010%~0.0050%,其余为Fe和不可避免的杂质;钢板的组织为贝氏体组织;钢板屈服强度≥550MPa,抗拉强度≥680MPa,延伸率≥17%,心部~40℃冲击功>200J钢板母材~10℃CTOD值≥0.70mm,焊接接头‑10℃的CTOD值≥0.35mm。本发明化学成分设计采用超低C、低Mn,避免大厚度钢板的中心偏析对心部韧性的影响,提高了钢板组织的均匀性和焊接性能。

技术研发人员:脱臣德,高擎,张勇伟,王小军,史术华,王振,冯赞,高海亮,欧阳藩,刘琴

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!