一种烧结返矿高效利用的新方法与流程

本发明属于冶金行业烧结工艺,尤其是涉及一种烧结返矿高效利用的新方法。

背景技术:

1、目前,烧结工序产生的成品烧结矿(一般的粒径大于5mm)会被送至高炉内炼铁,但是成品烧结矿在运输过程中会发生颠簸和破损,导致粒度变小,在入炉前需要再次筛分,重新筛选出粒径大于5mm的烧结矿进行炼铁,以保证高炉的透气性。而剩余烧结矿的粒径要小于5mm,也不能作为冷料进入转炉,因为容易被转炉除尘吸走,只能作为返矿重新进行烧结,造成了资源的巨大浪费。

2、随着公司3#烧结机和7#高炉投入使用,烧结矿和铁水出现富裕,公司生产模式调整为高铁耗模式,面对炼钢高铁耗模式,需要配加烧结矿作为冷料进行调温,对于烧结矿的高效利用更加迫切,因此需要一种烧结返矿高效利用的新方法来解决上述技术问题。

技术实现思路

1、为解决上述存在的技术问题,本发明提供了一种烧结返矿高效利用的新方法,当烧结产量大于炼铁产量且炼铁产量大于炼钢产量时,实现了烧结矿在烧结工序、炼铁工序和炼钢工序中的循环使用,减少了小粒径烧结矿入炉比例,减少了返回烧结工序返矿的量,实现了烧结矿的高效利用,同时提高了高炉的透气性。

2、本发明实施例采用的技术方案是:一种烧结返矿高效利用的新方法,其特征在于:包括烧结工序、炼铁工序和炼钢工序,具体方法如下:

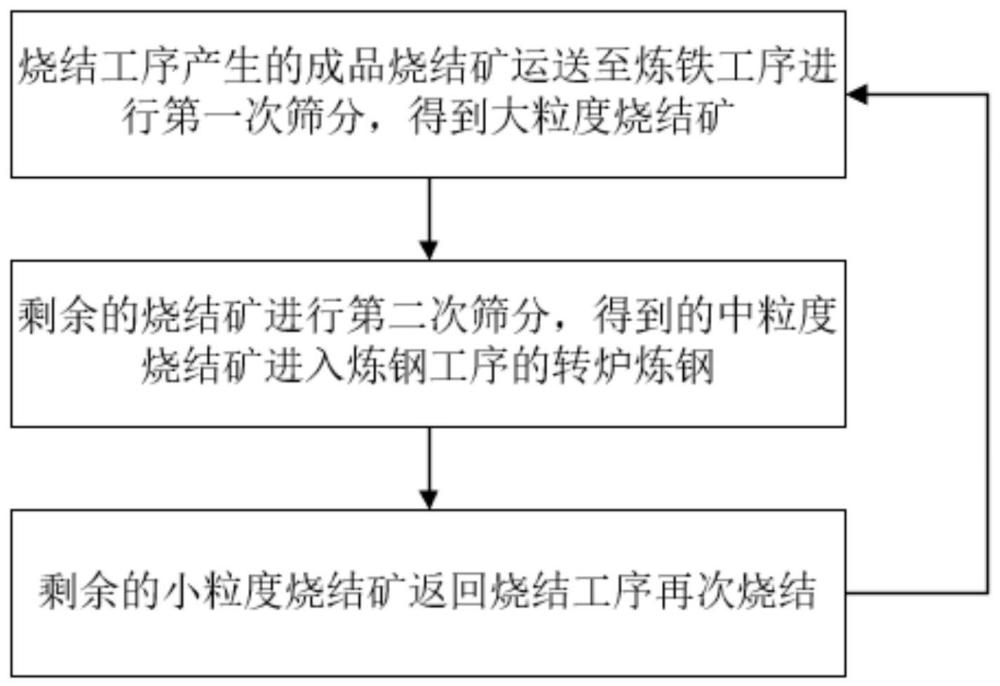

3、烧结工序产生的成品烧结矿运送至炼铁工序进行第一次筛分,得到的大粒度烧结矿进入高炉炼铁,剩余的烧结矿进行第二次筛分,得到的中粒度烧结矿进入转炉炼钢,剩余的小粒度烧结矿返回所述烧结工序再次烧结。

4、进一步的,所述炼铁工序设炼铁矿槽,炼铁矿槽下部设有第一筛网,烧结工序产生的烧结矿经第一筛网进行第一次筛分,得到所述大粒度烧结矿。

5、进一步的,所述大粒度烧结矿的粒径为大于8mm。

6、进一步的,经第一次筛分后剩余的烧结矿被运送至封闭料场,所述封闭料场设有第二筛网,进行第二次筛分,得到所述中粒度烧结矿和所述小粒度烧结矿。

7、进一步的,所述中粒度烧结矿的粒径为4~8mm。

8、进一步的,所述小粒度烧结矿的粒径为小于4mm。

9、进一步的,所述中粒度烧结矿作为冷料送至所述炼钢工序的高位料仓进行配加使用。

10、进一步的,所述成品烧结矿的粒径大于8mm。

11、本发明具有的优点和积极效果是:当烧结产量大于炼铁产量且炼铁产量大于炼钢产量时,实现了烧结矿在烧结工序、炼铁工序和炼钢工序中的高效使用,既能减少返回烧结工序的返矿的量,还能提高高炉的透气性指数,更有利于整个生产工序的节能减排。

技术特征:

1.一种烧结返矿高效利用的新方法,其特征在于:包括烧结工序、炼铁工序和炼钢工序,具体方法如下:

2.根据权利要求1所述的烧结返矿高效利用的新方法,其特征在于:所述炼铁工序设炼铁矿槽,炼铁矿槽下部设有第一筛网,烧结工序产生的烧结矿经第一筛网进行第一次筛分,得到所述大粒度烧结矿。

3.根据权利要求2所述的烧结返矿高效利用的新方法,其特征在于:所述大粒度烧结矿的粒径为大于8mm。

4.根据权利要求1至3任一项所述的烧结返矿高效利用的新方法,其特征在于:经第一次筛分后剩余的烧结矿被运送至封闭料场,所述封闭料场设有第二筛网,进行第二次筛分,得到所述中粒度烧结矿和所述小粒度烧结矿。

5.根据权利要求4所述的烧结返矿高效利用的新方法,其特征在于:所述中粒度烧结矿的粒径为4~8mm。

6.根据权利要求5所述的烧结返矿高效利用的新方法,其特征在于:所述小粒度烧结矿的粒径为小于4mm。

7.根据权利要求5所述的烧结返矿高效利用的新方法,其特征在于:所述中粒度烧结矿作为冷料送至所述炼钢工序的高位料仓进行配加使用。

8.根据权利要求1至3、5至7任一项所述的烧结返矿高效利用的新方法,其特征在于:所述成品烧结矿的粒径大于8mm。

技术总结

本发明属于冶金行业烧结工艺技术领域,涉及一种烧结返矿高效利用的新方法,包括烧结工序、炼铁工序和炼钢工序,具体方法如下:烧结工序产生的烧结矿运送至炼铁工序进行第一次筛分,得到的大粒度烧结矿进入高炉炼铁,剩余的烧结矿进行第二次筛分,得到的中粒度烧结矿进入转炉炼钢,剩余的小粒度烧结矿返回所述烧结工序再次烧结。本发明的有益效果是:根据生产需要灵活调整入高炉烧结矿小粒度的占比,当烧结产量大于炼铁产量且炼铁产量大于炼钢产量时,实现了三种粒径的烧结矿在烧结工序、炼铁工序和炼钢工序中的高效使用,既能减少烧结矿返矿的量,还能提高高炉的透气性指数,更有利于整个生产工序的节能减排。

技术研发人员:张文政,任玉明,邹宗来,李长武,亢旭晨

受保护的技术使用者:天津市新天钢联合特钢有限公司

技术研发日:

技术公布日:2025/3/24

- 还没有人留言评论。精彩留言会获得点赞!