一种整体叶盘水射流粗开、阵列磨并双相流强化加工方法与流程

本发明涉及航空发动机,特别涉及一种整体叶盘水射流粗开、阵列磨并双相流强化加工方法。

背景技术:

1、整体叶盘作为航空发动机核心部件之一,其形位精度和表面完整性直接影响航空发动机的适用性能。现有高压压气机整体叶盘叶片加工通常为五坐标数控铣+抛光+振动光饰+喷丸强化+二次振动光饰。由于叶片间距小干涉性强,且材料硬度高加工困难,通常采用小尺寸整体硬质合金刀具数控铣削,加工效率低,成本高,由于整体叶盘叶片结构限制,加工时叶片处于悬臂状态,加工过程中易产生振颤,引起表面振刀纹;由于叶片间距小,干涉性强,抛光仍不能完全自动化;整体叶盘叶片振动光饰后采用喷丸强化改善表面应力状态,喷丸后叶片表面粗糙度显著提高,必须进行二次振动光饰以满足图纸要求,延长了整体加工周期。

2、针对上述存在难题,本专利提出了一种整体叶盘水射流粗开、阵列磨并双相流强化加工方法。

技术实现思路

1、现有现有高压压气机整体叶盘加工效率低、成本高、质量一致性差等问题。本专利提出了一种整体叶盘水射流粗开、阵列磨并双相流强化加工方法。通过高效低应力水射流加工方法,去除整体叶盘叶片间较大余量,保证叶片及流道间余量0.3mm~0.6mm,采用阵列磨工艺,精确保证叶片加工精度及表面粗糙度,最后借助双相流喷丸强化工艺保证加工表面强化状态及表面粗糙度。

2、本发明提供了一种整体叶盘水射流粗开、阵列磨并双相流强化加工方法,其特征在于:

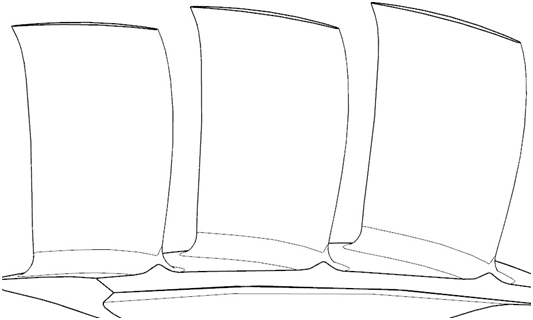

3、首先进行水射流粗开毛料规划,结合叶片叶形曲面,按照叶片建模方式用一组直线围成的轮廓包络叶片曲线,将曲线组拟合成曲面,包络整个叶片曲面,构建水射流粗开模型;水射流加工编程,利用叶盆包络线、叶背上包络线和叶背下包络线构成的曲面,生成水射流加工程序,加工顺序为叶背上表面、叶盆表面、翻面后加工叶背下表面;

4、然后进行叶片阵列磨精加工,以叶型最终型面模型为编程模型,水切割模型为毛坯,进行阵列磨加工;加工区域分为流道、叶身、叶根、进气边和排气边五个区域,根据不同区域结构特征分别确定磨削砂轮参数,规划磨削轨迹,保证叶型形位精度;磨削后进行叶片阵列抛光,采用抛光轮进行叶片表面抛光加工,进一步提高叶片表面粗糙度;

5、最后对叶片进行双相流表面强化,采用陶瓷丸或玻璃丸和水混合液,利用反射喷枪进行双相流强化,以保证叶片全型面喷丸一致性。

6、水射流粗开后预留余量0.3mm~0.6mm,阵列磨削后余量0.02mm~0.03mm,且保证叶型形位精度,阵列抛光均匀去除0.02mm~0.03mm余量,并且保证叶片表面粗糙度≯ra0.4μm。

7、水射流粗开磨料选择立方氮化硼、氧化铝、金刚石等高硬度磨料中一种或多种组合,压力100mpa~1000mpa,喷嘴直径0.3mm~5mm。

8、抛光轮包括橡胶基体轮、橡胶轮、尼龙轮、百叶轮等。抛光轮磨料粒度使用顺序为由粗到细,逐步使用360#到1000#区间磨粒中的两种及以上组合抛光。

9、陶瓷丸或玻璃丸和水的混合液,弹丸比为10%至50%,空气压力0.05~0.6mpa;反射喷枪有圆形和跑道型两种,加工选用圆形反射喷枪时,喷枪以40rpm~100rpm的转速自转,并以30mm/min~600mm/min速度匀速运动,选用跑道型喷枪时需采用双喷枪,由两个可协同联动机器人夹持喷枪进行双面喷丸,喷枪以30mm/min~1000mm/min速度匀速运动,并随叶身型面法向矢量进行角度调节。

10、本发明与现有技术相比,其优点在于:

11、本发明所述的整体叶盘水射流粗开、阵列磨并双相流强化加工方法,高温合金高压整体叶盘采用水射流粗开-阵列磨-双相流强化组合工艺,可实现整体叶盘叶片高效低应力粗加工、高精度磨削成型加工和高表面完整型表面强化处理。有效解决现有加工效率低、成本高和表面质量一致性差等问题。该种组合工艺方法适合高硬度、半封闭窄腔结构等加工,加工具有高形位精度和表面完整性等优点。

12、随着航空发动机性能需求的提升,对关键零件加工形位质量和表面质量要求也更加严格,该发明的应用能够显著提高整体叶盘加工质量。同时该发明在燃气轮机、导弹发动机及航天发动机等产品的整体叶盘、整体叶轮上也有广阔的应用前景。

技术特征:

1.一种整体叶盘水射流粗开、阵列磨并双相流强化加工方法,其特征在于:

2.根据权利要求1所述的整体叶盘水射流粗开、阵列磨并双相流强化加工方法,其特征在于:水射流粗开后预留余量0.3mm~0.6mm,阵列磨削后余量0.02 mm ~0.03mm,且保证叶型形位精度,阵列抛光均匀去除0.02 mm ~0.03mm余量,并且保证叶片表面粗糙度≯ra0.4μm。

3.根据权利要求1所述的整体叶盘水射流粗开、阵列磨并双相流强化加工方法,其特征在于:水射流粗开磨料选择立方氮化硼、氧化铝、金刚石等高硬度磨料中一种或多种组合,压力100mpa~1000mpa,喷嘴直径0.3mm~5mm。

4.根据权利要求1所述的整体叶盘水射流粗开、阵列磨并双相流强化加工方法,其特征在于:抛光轮包括橡胶基体轮、橡胶轮、尼龙轮、百叶轮等。抛光轮磨料粒度使用顺序为由粗到细,逐步使用360#到1000#区间磨粒中的两种及以上组合抛光。

5.根据权利要求1所述的整体叶盘水射流粗开、阵列磨并双相流强化加工方法,其特征在于:陶瓷丸或玻璃丸和水的混合液,弹丸比为10%至50%,空气压力0.05~0.6mpa;反射喷枪有圆形和跑道型两种,加工选用圆形反射喷枪时,喷枪以40rpm~100rpm的转速自转,并以30mm/min~600 mm/min速度匀速运动,选用跑道型喷枪时需采用双喷枪,由两个可协同联动机器人夹持喷枪进行双面喷丸,喷枪以30mm/min~1000 mm/min速度匀速运动,并随叶身型面法向矢量进行角度调节。

技术总结

本发明提供了一种整体叶盘水射流粗开、阵列磨并双相流强化加工方法,首先进行水射流粗开毛料规划,将曲线组拟合成曲面,包络整个叶片曲面,构建水射流粗开模型;水射流加工编程,利用叶盆包络线、叶背上包络线和叶背下包络线构成的曲面,生成水射流加工程序;进行叶片阵列磨精加工,磨削后进行叶片阵列抛光;最后对叶片进行双相流表面强化,采用陶瓷丸或玻璃丸和水混合液,利用反射喷枪进行双相流强化,以保证叶片全型面喷丸一致性。本发明优点:可实现整体叶盘叶片高效低应力粗加工、高精度磨削成型加工和高表面完整型表面强化处理。有效解决现有加工效率低、成本高和表面质量一致性差等问题。

技术研发人员:闵祥禄,张厚新,谈昊,单坤,周雨辰

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!