一种淬火生产线及生产方法与流程

本发明涉及冶金制造,具体涉及一种多模式连续淬火生产线及其生产方法。

背景技术:

1、超高强、轻量化是机械制造行业实现绿色发展的必然选择。将热轧后的钢板进行再加热至奥氏体化温度以上后进行淬火处理,是目前获得超高强钢的最主要方式。目前,全球范围内对于薄规格(厚度≤12mm)热处理超高强钢的生产均是通过将钢板在入炉前进行定尺切割后入炉加热,然后保温一定时间后出炉利用淬火机进行淬火生产,也即单块钢板变速淬火生产模式。这种生产方式虽然简单、可行,但是存在着生产效率低,淬火后钢板板形较差,特别是单块钢板的头尾部位,其与冷却介质的换热规律与钢板中部不同导致单块钢板的头尾板形问题十分突出,产品质量不稳定,板形合格率偏低。

技术实现思路

1、本发明的目的在于,针对现有技术的不足,提供一种淬火生产线及生产控制方法,旨在提高解决现有生产线生产效率低、板形质量差的问题。

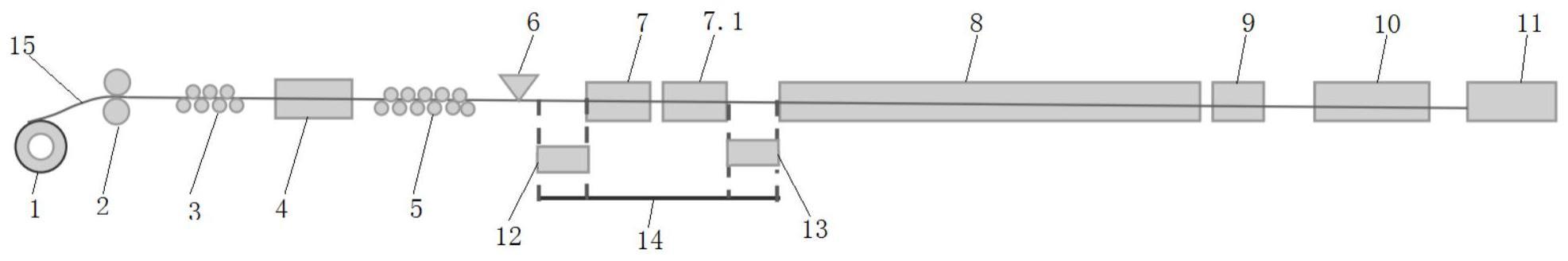

2、本发明采用的技术方案为:一种淬火生产线,包括沿淬火中心线依次布置的直头机、矫直设备、飞剪、抛丸机、淬火设备、激光切割机和跺板机;所述直头机的入口端设有开卷机;

3、在抛丸机的外侧设置有与淬火中心线平行的旁通辊道,旁通辊道的一端设有第一真空吸盘吊,第一真空吸盘吊可在旁通辊道与抛丸机的入口端行走;所述旁通辊道的另一端设有第二真空吸盘吊,第二真空吸盘吊可在旁通辊道与抛丸机的出口端行走。

4、按上述方案,所述抛丸机有两组,分别为第一抛丸机和第二抛丸机;第一抛丸机和第二抛丸机依次布置;旁通辊道设置在第一抛丸机和第二抛丸机的外侧,第一真空吸盘吊可在旁通辊道与第一抛丸机的入口端之间行走,第二真空吸盘吊可在旁通辊道与第二抛丸机的出口端之间行走。

5、按上述方案,所述矫直设备包括沿淬火中心线依次布置的粗矫机和精矫机,粗矫机和精矫机之间还设有刷辊。

6、按上述方案,所述淬火设备包括沿淬火中心线依次布置的淬火炉和淬火机。

7、本发明还提供了一种基于如上所述淬火生产线的生产方法,该方法包括以带钢为原料进行带钢连续匀速淬火的生产模式,以及以带钢或钢板为原料进行单板变速淬火的生产模式其中,

8、以带钢为原料进行带钢连续匀速淬火的生产模式为:带钢通过开卷机开卷后,利用直头机穿带,以设定的通板速度依次经粗矫机、精矫机矫直后,再利用飞剪切除带钢鱼尾部分;抬起飞剪,带钢连续进入抛丸机进行表面抛丸处理;抛丸处理后的带钢进入淬火炉加热,出炉进入淬火机淬火;再采用激光切割机与带钢保持同步运动,将带钢进行切割成成品尺寸的钢板,运送至跺板机进行堆垛处理;

9、以带钢或钢板为原料进行单板变速淬火的生产模式为:以带钢为原料经过开卷机开卷后,利用直头机穿带,依次经粗矫机、精矫机矫直后,利用飞剪剪切成定尺钢板,再经抛丸处理后进入淬火炉;或者直接采用钢板从旁通辊道上料,由第一吸盘吊或第二吸盘吊吊入淬火生产线;钢板在进入淬火炉后以2~5m/s的速度行走加热,达到要求的保温时间后,钢板速度提升至淬火机的设定速度后出淬火炉,随后进入淬火机淬火处理,淬火后的钢板送至跺板机下送。

10、按上述方案,以带钢为原料进行带钢连续匀速淬火的生产模式中,带钢在淬火炉加热至奥氏体化温度ac3以上+20~30℃,保温5~10min后出炉。

11、按上述方案,以带钢为原料进行带钢连续匀速淬火的生产模式中,通板速度v=有效炉长÷(钢板厚度×加热速率+保温时间)。

12、本发明还提供了一种将以带钢为原料进行带钢连续匀速淬火的生产模式切换为以带钢为原料进行单板变速淬火的生产模式的方法,该方法为:

13、在飞剪处将带钢剪切成定尺钢板,以单板变速淬火模式进行抛丸后入淬火炉加热,在淬火炉内按照变速淬火的加热要求进行行走,待出淬火炉前根据淬火机淬火速度的设定值,将出淬火炉前淬火炉内最后一组辊道的速度升高至与淬火机速度同步的速度后,钢板出炉进行淬火处理。

14、本发明还提供了一种将以带钢或钢板为原料进行单板变速淬火的生产模式切换为以带钢为原料进行带钢连续匀速淬火的生产模式的方法,该方法为:

15、采用带钢为原料,根据带钢匀速淬火的加热要求设定好全线的通板速度,带钢依次通过粗矫机、精矫机后,利用飞剪将带钢鱼尾部切除,抬起飞剪,以带钢匀速淬火的模式进行抛丸处理后,经加热炉加热后出炉进行淬火处理,激光切割机保持与带钢通板速度同步前进的速度,将带钢同步切割成定尺钢板。

16、本发明的有益效果为:

17、1、本发明所述淬火生产线,可将带钢直接送入生产线进行带钢连续匀速淬火,淬火后再采用激光切割装置定尺寸切割为钢板,也可将带钢直接送入生产线进行单板变速淬火,这种生产方法与现有单板淬火生产技术相比,获得的产品质量好,不存在头尾板形差的问题,且可提高单位时间的生产效率,解决了薄规格超高强带钢无法实现连续淬火生产的问题;带钢连续淬火生产模式省去了钢卷横切开平工序,大大降低了生产成本。

18、2、本发明可进行两种生产模式,且两种生产模式之间可进行在线切换,产线配置灵活可靠,能够满足多种要求下的生产。本发明生产线配置旁通辊道,不仅可用于上原料,还可在生产线故障时,将中间产品退出下线,再进行维修处理。

技术特征:

1.一种淬火生产线,其特征在于,包括沿淬火中心线依次布置的直头机、矫直设备、飞剪、抛丸机、淬火设备、激光切割机和跺板机;所述直头机的入口端设有开卷机;

2.如权利要求1所述的淬火生产线,其特征在于,所述抛丸机有两组,分别为第一抛丸机和第二抛丸机;第一抛丸机和第二抛丸机依次布置;旁通辊道设置在第一抛丸机和第二抛丸机的外侧,第一真空吸盘吊可在旁通辊道与第一抛丸机的入口端之间行走,第二真空吸盘吊可在旁通辊道与第二抛丸机的出口端之间行走。

3.如权利要求2所述的淬火生产线,其特征在于,所述矫直设备包括沿淬火中心线依次布置的粗矫机和精矫机,粗矫机和精矫机之间还设有刷辊。

4.如权利要求2所述的淬火生产线,其特征在于,所述淬火设备包括沿淬火中心线依次布置的淬火炉和淬火机。

5.一种基于如权利要求1~4所述淬火生产线的生产方法,其特征在于,该方法包括以带钢为原料进行带钢连续匀速淬火的生产模式,以及以带钢或钢板为原料进行单板变速淬火的生产模式其中,

6.如权利要求5所述的生产方法,其特征在于,以带钢为原料进行带钢连续匀速淬火的生产模式中,带钢在淬火炉加热至奥氏体化温度ac3以上+20~30℃,保温5~10min后出炉。

7.如权利要求5所述的生产方法,其特征在于,以带钢为原料进行带钢连续匀速淬火的生产模式中,通板速度v=有效炉长÷(钢板厚度×加热速率+保温时间)。

8.一种将权利要求5所述的以带钢为原料进行带钢连续匀速淬火的生产模式切换为以带钢为原料进行单板变速淬火的生产模式的方法,其特征在于,该方法为:

9.一种将权利要求5所述的以带钢或钢板为原料进行单板变速淬火的生产模式切换为以带钢为原料进行带钢连续匀速淬火的生产模式的方法,其特征在于,该方法为:

技术总结

本发明公开了一种淬火生产线,包括沿淬火中心线依次布置的直头机、矫直设备、飞剪、抛丸机、淬火设备、激光切割机和跺板机;所述直头机的入口端设有开卷机;在抛丸机的外侧设置有与淬火中心线平行的旁通辊道,旁通辊道的一端设有第一真空吸盘吊,第一真空吸盘吊可在旁通辊道与抛丸机的入口端行走;所述旁通辊道的另一端设有第二真空吸盘吊,第二真空吸盘吊可在旁通辊道与抛丸机的出口端行走。本发明还提供了一种基于如上所述淬火生产线的生产方法。本发明的有益效果为:获得的产品质量好,不存在头尾板形差的问题,且可提高单位时间的生产效率,解决了薄规格超高强带钢无法实现连续匀速淬火生产的问题。

技术研发人员:徐锋,王建立,徐进桥,杨海林,皮昕宇,王立新,魏兵,张鹏武,任池锦

受保护的技术使用者:武汉钢铁有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!