一种高强度风机叶片的铸造方法与流程

本发明涉及风机叶片生产,具体是一种高强度风机叶片的铸造方法。

背景技术:

1、风机是对气体压缩和气体输送机械的习惯简称,通常所说的风机包括通风机、鼓风机及风力发电机,风机广泛用于工厂、矿井、隧道、冷却塔、车辆、船舶和建筑物的通风、排尘和冷却等场所或领域。风机叶片作为风机的重要组成部件,在使用过程中高速旋转,承受非常大的离心力,并经受粉尘等杂质碰撞和摩擦,要求叶片具有高抗拉强度、高屈服强度和高延伸率,并具有一定的硬度和耐腐蚀性,以满足风机产品所需的安全性和可靠性;同时,高速旋转的环境下,材料轻量化设计不但会减小风阻,还有助于降低成本,提升经济效益。铝合金材质由于具有轻量化、耐腐蚀、加工方法简单等特性,在风机叶片中被广泛应用。

2、现有技术中,在对风机叶片进行生产时,需要通过铸造成型工艺制备叶片本体。由于采用了轻量化设计,叶片的铸造质量对使用性能的影响尤甚。在影响铸造质量的诸多因素中,成型零件的冷却速率因素最为关键。产品成型后快速冷却可以令其具备更高品质,性能也更加稳定,特别是对于有高温度、高压力等高强度要求的风机叶片,在快速冷却的过程中可避免内应力的产生,提高产品的耐压性、耐热性和抗变形性。此外,快速冷却可以缩短铸造周期时间,提高整体生产效率。在同样的时间内,生产更多制品,从而提高企业的利润。反之,慢速冷却可能会导致成型产品出现一些质量问题,如铸造产品的冷却速度太慢,制件内部会产生内应力,严重时会引起产品表层的开裂、扭曲和收缩等缺陷。此外,慢速冷却会导致铸造周期时间过长,降低生产效率。

3、为此,在进行铸造时,需要使用到冷却结构对模腔周围进行均匀地冷却降温,但是,现有技术中冷却管路围绕模腔安装于模具内部,在对管路进行检修时,需要将模具整体拆卸进行维护,由于上、下模具分别固定于液压缸的输出端和底座上,进行拆卸时,操作较为复杂;此外,受模具尺寸限制,冷却管路的设计内径较小且加工难度大;每个叶片产品型号对应配备一套铸造模具,而每套模具上均需加工一套内设的冷却管路,导致生产设备成本显著提升。为了达到提升冷却效率继而提升生产效率,且令冷却结构能够适应不同的模具进行降温作业以提高普适性、降低模具加工难度和生产成本的目的,因此提供了一种高强度风机叶片的铸造方法。

技术实现思路

1、本发明的目的在于:为了解决背景技术中的技术问题,提供一种高强度风机叶片的铸造方法。

2、为实现上述目的,本发明提供如下技术方案:一种高强度风机叶片的铸造方法,包括以下步骤:

3、步骤一:配制铝合金溶液,将铝合金原材料放到熔铝炉内进行熔化;

4、步骤二:向铝合金溶液内加入细化剂、变质剂进行细化、变质,精炼除气,然后撇渣;

5、步骤三:令铸造模具合模后,将步骤二制得得铝合金溶液注入铸造模具中;

6、步骤四:通过铸造模具的冷却机构进行冷却后,进行脱模操作;

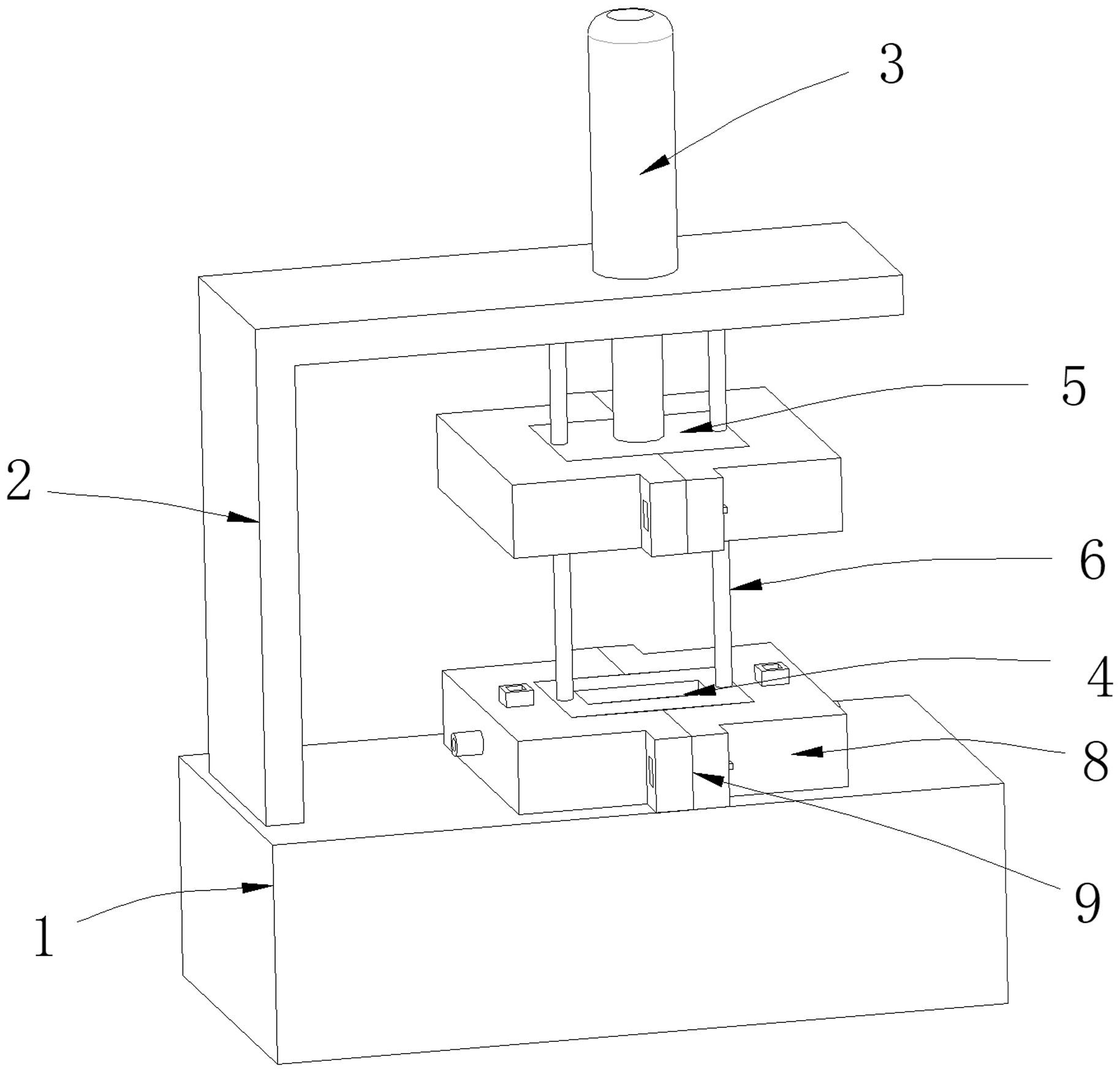

7、所述步骤三和步骤四中所采用的铸造模具,包括底座,所述底座的顶端固定连接有安装架,所述安装架的外壁安装有液压缸,所述液压缸的输出端连接有上模具,所述底座的顶端位于所述上模具的下方固定连接有下模具,所述底座和所述安装架之间固定连接有限位杆,所述限位杆贯穿于所述下模具和所述上模具,所述下模具和所述上模具的外壁开设有供所述限位杆进行滑动的限位槽,所述下模具和所述上模具通过冷却机构进行冷却降温;所述冷却机构包括上壳和下壳,所述上壳和下壳内均设置有冷却内腔,所述下壳由第一外壳和第二外壳所组成,所述上壳由第三外壳和第四外壳所组成;所述第一外壳和所述第二外壳之间以及所述第三外壳和所述第四外壳之间均通过安装机构进行连接。

8、作为本发明再进一步的方案:所述冷却机构还包括有进水口,所述进水口设置于所述第一外壳的外壁,所述第二外壳的外壁设置有出水口,所述第一外壳和所述第二外壳的顶端设置有连接口,所述第三外壳和所述第四外壳的底端开设有连接槽,所述连接槽的内壁连接有方形框,所述方形框的顶端固定连接有推板,所述推板的顶端固定连接有第一弹簧,所述方形框的外壁开设有通孔。

9、作为本发明再进一步的方案:所述安装机构包括第一连接座和第二连接座,所述第一连接座固定连接于所述第一外壳和所述第三外壳的外壁,所述第二连接座固定连接于所述第二外壳和所述第四外壳的外壁,所述第一连接座的外壁开设有插槽,所述插槽的内壁开设有固定槽,所述第二连接座的外壁固定连接有插块,所述插块和所述第二连接座的内部滑动连接有固定块,所述固定块设置有两个,两个所述固定块之间连接有第二弹簧,所述第二连接座的内部滑动连接有推动架,所述推动架延伸出所述第二连接座。

10、作为本发明再进一步的方案:所述安装机构还包括有横槽,所述横槽开设于所述上壳和所述下壳的内腔,所述下模具和所述上模具的外壁固定连接有横板,所述第三外壳的外壁开设有安装槽,所述第四外壳的外壁设置有安装口。

11、作为本发明再进一步的方案:所述连接口和所述连接槽的内壁相贴合,所述方形框的外壁与所述连接槽的内壁相贴合。

12、作为本发明再进一步的方案:所述插槽的内壁与所述插块的外壁相贴合,所述固定块的外壁与所述固定槽的内壁相贴合。

13、作为本发明再进一步的方案:所述固定块的一端延伸出所述插块且该外伸端设置有第一斜面。

14、作为本发明再进一步的方案:所述推动架朝向固定块一侧的外壁设置有第二斜面,所述固定块与所述第二斜面相接触。

15、与现有技术相比,本发明的有益效果是:

16、本发明所述的高强度风机叶片的铸造方法,设置了专门的铸造模具,在该铸造模具中通过设置冷却机构和安装机构,进水口与外接的进水管相连接,出水口与外接的出水管相连接,液体通过进水口依次经过第一外壳、第三外壳、第四外壳和第二外壳,最后通过出水口排出;通过设置外接的冷却机构,方便对冷却机构进行拆卸维护,无需对模具进行拆除检修。此外,冷却机构独立于上模具和下模具之外,方便加工制造,能够大幅增加冷却力度,且其能够对应匹配不同叶片产品的核心模具,普适性更强,降低了模具的加工难度和生产设备成本。

技术特征:

1.一种高强度风机叶片的铸造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高强度风机叶片的铸造方法,其特征在于,所述冷却机构(8)还包括有进水口(805),所述进水口(805)设置于所述第一外壳(801)的外壁,所述第二外壳(802)的外壁设置有出水口(806),所述第一外壳(801)和所述第二外壳(802)的顶端设置有连接口(807),所述第三外壳(803)和所述第四外壳(804)的底端开设有连接槽(808),所述连接槽(808)的内壁连接有方形框(809),所述方形框(809)的顶端固定连接有推板(810),所述推板(810)的顶端固定连接有第一弹簧(811),所述方形框(809)的外壁开设有通孔(812)。

3.根据权利要求2所述的一种高强度风机叶片的铸造方法,其特征在于,所述安装机构(9)包括第一连接座(901)和第二连接座(902),所述第一连接座(901)固定连接于所述第一外壳(801)和所述第三外壳(803)的外壁,所述第二连接座(902)固定连接于所述第二外壳(802)和所述第四外壳(804)的外壁,所述第一连接座(901)的外壁开设有插槽(903),所述插槽(903)的内壁开设有固定槽(904),所述第二连接座(902)的外壁固定连接有插块(905),所述插块(905)和所述第二连接座(902)的内部滑动连接有固定块(906),所述固定块(906)设置有两个,两个所述固定块(906)之间连接有第二弹簧(907),所述第二连接座(902)的内部滑动连接有推动架(908),所述推动架(908)延伸出所述第二连接座(902)。

4.根据权利要求3所述的一种高强度风机叶片的铸造方法,其特征在于,所述安装机构(9)还包括有横槽(909),所述横槽(909)开设于所述上壳和所述下壳的内腔,所述下模具(4)和所述上模具(5)的外壁固定连接有横板(910),所述第三外壳(803)的外壁开设有安装槽(911),所述第四外壳(804)的外壁设置有安装口(912)。

5.根据权利要求4所述的一种高强度风机叶片的铸造方法,其特征在于,所述连接口(807)和所述连接槽(808)的内壁相贴合,所述方形框(809)的外壁与所述连接槽(808)的内壁相贴合。

6.根据权利要求5所述的一种高强度风机叶片的铸造方法,其特征在于,所述插槽(903)的内壁与所述插块(905)的外壁相贴合,所述固定块(906)的外壁与所述固定槽(904)的内壁相贴合。

7.根据权利要求6所述的一种高强度风机叶片的铸造方法,其特征在于,所述固定块(906)的一端延伸出所述插块(905)且该外伸端设置有第一斜面。

8.根据权利要求7所述的一种高强度风机叶片的铸造方法,其特征在于,所述推动架(908)朝向固定块(906)一侧的外壁设置有第二斜面,所述固定块(906)与所述第二斜面相接触。

技术总结

本发明公开了一种高强度风机叶片的铸造方法,涉及风机叶片生产技术领域,包括以下步骤:步骤一:配制铝合金溶液,将铝合金原材料放到熔铝炉内进行熔化;步骤二:向铝合金溶液内加入细化剂、变质剂进行细化、变质,精炼除气,然后撇渣;步骤三:令铸造模具合模后,将步骤二制得得铝合金溶液注入铸造模具中;步骤四:通过铸造模具的冷却机构进行冷却后,进行脱模操作。本发明所述的高强度风机叶片的铸造方法,设置了专门的铸造模具,通过设置冷却机构和安装机构,方便对冷却机构进行拆卸维护。冷却机构独立于上模具和下模具之外,方便加工制造,能够大幅增加冷却力度,且普适性更强,降低了模具的加工难度和生产设备成本。

技术研发人员:吴振强,程静,陈金鹏

受保护的技术使用者:淄博新华风机有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!