一种降低钼靶材中碳含量的热压烧结方法与流程

本发明涉及靶材领域,具体涉及一种降低钼靶材中碳含量的热压烧结方法。

背景技术:

1、靶材主要应用于电子及信息产业,例如集成电路、信息存储、液晶显示屏、太阳能电池、激光存储器和电子控制器件等领域,也可应用于玻璃镀膜领域、耐磨材料或高档装饰用品等领域。钼靶材溅射薄膜主要用于导电薄膜中铝的阻挡层,部分用于铜的阻挡层以及栅极材料。目前,钼靶材的制备方法主要包括热压烧结法、电子束熔炼法和热等静压法等。

2、现有钼靶材的制备工艺中,大多采用冷等静压和热等静压相结合的工艺或者轧制工艺进行制备,但是冷等静压和热等静压相结合的工艺操作流程复杂,生产周期较长,生产成本较高;而轧制工艺制备得到的钼靶材晶粒尺寸较大,且晶粒尺寸不均匀。

3、例如,cn109778126a公开了一种高致密超细晶大尺寸钼靶材的制备方法,通过冷等静压压型、烧结、热等静压压型、热轧制、退火和机加工的工艺流程来制备钼靶材。cn115821221a公开了一种钼靶及其制备方法与应用,该制备方法首先将钼粉依次进行球磨、冷等静压和预烧结,制得预烧结坯体;然后将预烧结坯体进行热等静压处理,得到钼靶材。但是,上述制备方法虽然能够制备得到致密度良好的钼靶材,但是工艺流程复杂,生产成本较高。

4、热压烧结法也是制备钼靶材的常用方法,能够制备得到晶粒尺寸均匀且细小的钼靶材,致密度可达99%以上,并且制备工艺相较于热等静压法更加简单,且成本更低。但是,目前一步热压烧结制备钼靶材的工艺中,通常烧结温度达到1900℃左右,在此温度下,钼会与用于隔离钼粉和模具的石墨纸反应,导致钼靶材的碳含量较高,无法满足钼靶材的使用需求。

5、因此,提供一种操作简单,成本较低,并且能够降低钼靶材中碳含量的制备方法具有重要意义。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种降低钼靶材中碳含量的热压烧结方法,与现有技术相比,本发明提供的热压烧结方法能够有效避免钼与石墨纸在高温条件下反应,从而能够有效降低钼靶材中的碳含量,并且工艺简单,成本较低。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供一种降低钼靶材中碳含量的热压烧结方法,所述热压烧结方法包括以下步骤:

4、(1)将原料进行装模,得到待烧结结构;

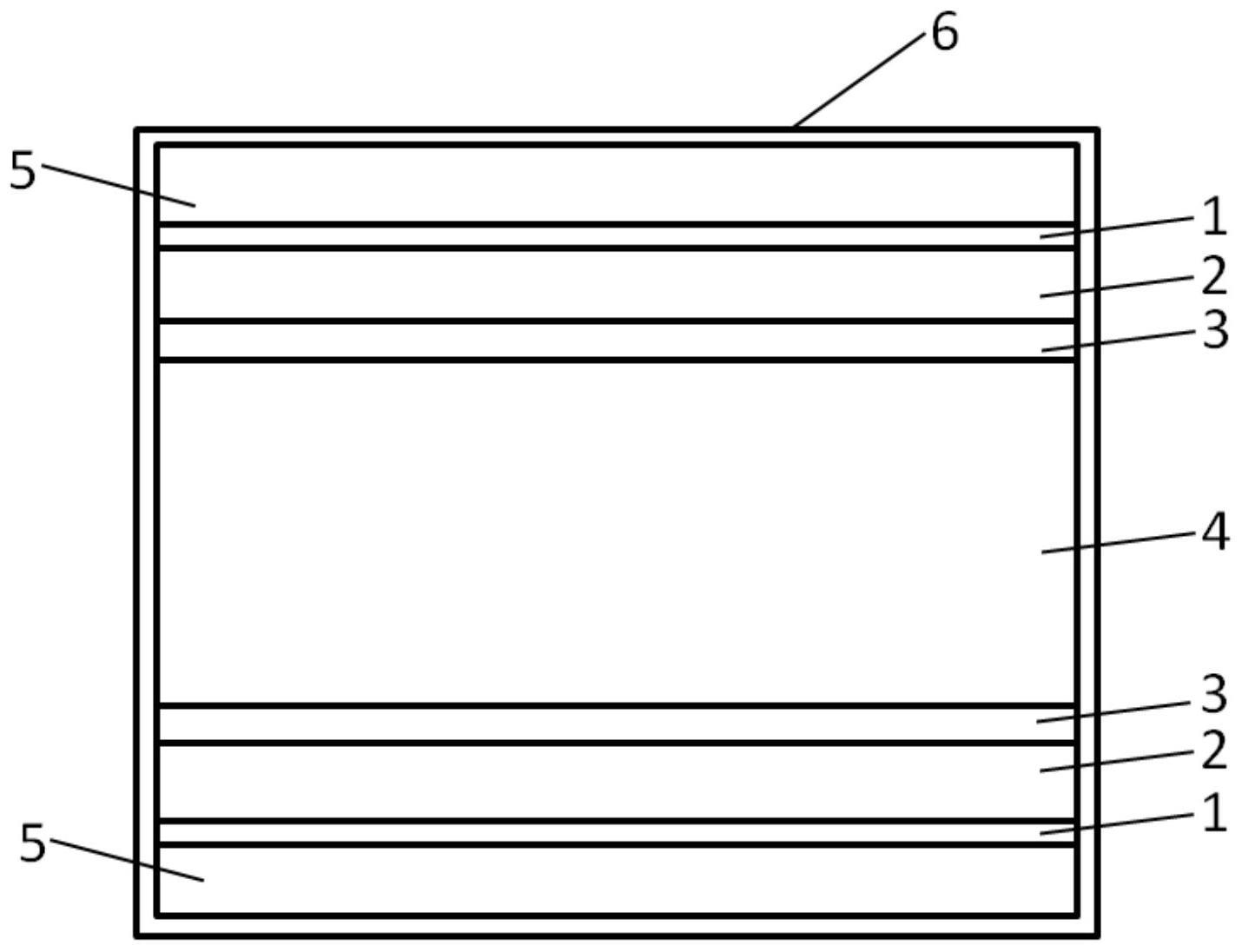

5、所述待烧结结构由上至下依次包括石墨纸层、第一非金属粉料层、第一金属层、钼粉层、第二金属层、第二非金属粉料层和石墨纸层;

6、所述第一金属层和第二金属层内所含金属的熔点均>钼的熔点;

7、(2)将步骤(1)得到的所述待烧结结构依次进行热压烧结和机加工,得到钼靶材。

8、本发明中,通过依次设置石墨纸层、第一非金属粉料层、第一金属层、钼粉层、第二金属层、第二非金属粉料层和石墨纸层,能够通过具有较高熔点金属的第一金属层和第二金属层将钼粉和石墨纸隔绝,避免钼粉和石墨纸反应导致碳含量升高。为了进一步提升密封效果,本发明还通过添加第一非金属粉料层和第二非金属粉料层进一步密封石墨纸和第一金属层、石墨纸与第二金属层之间的空间,通过达到良好的密封效果进一步避免钼靶材中的碳含量升高。

9、优选地,步骤(1)所述钼粉层所含钼粉的平均粒径为4-10μm,例如可以是4μm、5μm、6μm、7μm、8μm、9μm或10μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、优选地,步骤(1)所述钼粉层所含钼粉的纯度为3n至4n,例如可以是99.9%、99.91%、99.92%、99.93%、99.94%、99.95%、99.96%、99.97%、99.98%或99.99%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11、优选地,步骤(1)所述待烧结结构装入石墨模具中。

12、优选地,所述石墨纸层和石墨模具之间设置有石墨垫块。

13、优选地,步骤(1)所述第一非金属粉料层和第二非金属粉料层均为氮化硼粉料层。

14、本发明优选第一非金属粉料层和第二非金属粉料层为氮化硼粉料层,能够充分利用氮化硼耐高温性能,避免钼粉与碳反应,增强密封性。

15、优选地,步骤(1)所述氮化硼粉料层的厚度为2-5mm,例如可以是2mm、3mm、4mm或5mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、本发明中,优选控制氮化硼粉料层的厚度在特定范围,能够进一步避免钼靶材中碳含量升高。

17、优选地,所述氮化硼粉料层所含氮化硼的平均粒径为10-20μm,例如可以是10μm、12μm、14μm、16μm、18μm或20μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、优选地,步骤(1)所述第一金属层和第二金属层均为钨板。

19、优选地,所述钨板的厚度为0.3-1mm,例如可以是0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm或1mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、本发明中,优选控制钨板的厚度在特定范围,能够进一步避免碳含量升高。

21、优选地,步骤(2)所述热压烧结的温度为1800-2000℃,例如可以是1800℃、1820℃、1840℃、1860℃、1880℃、1900℃、1920℃、1940℃、1960℃、1980℃或2000℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、优选地,所述热压烧结的压力为35-45mpa,例如可以是35mpa、36mpa、37mpa、38mpa、39mpa、40mpa、41mpa、42mpa、43mpa、44mpa或45mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、作为本发明的优选技术方案,所述热压烧结方法包括以下步骤:

24、(1)将原料进行装模,得到待烧结结构;

25、所述待烧结结构由上至下依次包括石墨纸层、氮化硼粉料层、钨板、钼粉层、钨板、氮化硼粉料层和石墨纸层;

26、所述钼粉层所含钼粉的平均粒径为4-10μm,所述钼粉层所含钼粉的纯度为3n至4n,所述氮化硼粉料层的厚度为2-5mm,所述氮化硼粉料层所含氮化硼的平均粒径为10-20μm,所述钨板的厚度为0.3-1mm;

27、(2)将步骤(1)得到的所述待烧结结构装入石墨模具中,所述石墨纸层和石墨模具之间设置有石墨垫块,在温度为1800-2000℃,压力为35-45mpa的条件下进行热压烧结,然后进行机加工,得到钼靶材。

28、相对于现有技术,本发明具有以下有益效果:

29、本发明提供的热压烧结方法能够有效避免钼与石墨纸在高温条件下反应,从而能够有效降低钼靶材中的碳含量,并且工艺简单,成本较低。

技术特征:

1.一种降低钼靶材中碳含量的热压烧结方法,其特征在于,所述热压烧结方法包括以下步骤:

2.根据权利要求1所述的热压烧结方法,其特征在于,步骤(1)所述钼粉层所含钼粉的平均粒径为4-10μm。

3.根据权利要求1或2所述的热压烧结方法,其特征在于,步骤(1)所述钼粉层所含钼粉的纯度为3n至4n。

4.根据权利要求1-3任一项所述的热压烧结方法,其特征在于,步骤(1)所述待烧结结构装入石墨模具中;

5.根据权利要求1-4任一项所述的热压烧结方法,其特征在于,步骤(1)所述第一非金属粉料层和第二非金属粉料层均为氮化硼粉料层。

6.根据权利要求5所述的热压烧结方法,其特征在于,步骤(1)所述氮化硼粉料层的厚度为2-5mm;

7.根据权利要求1-6任一项所述的热压烧结方法,其特征在于,步骤(1)所述第一金属层和第二金属层均为钨板。

8.根据权利要求7所述的热压烧结方法,其特征在于,所述钨板的厚度为0.3-1mm。

9.根据权利要求1-8任一项所述的热压烧结方法,其特征在于,步骤(2)所述热压烧结的温度为1800-2000℃;

10.根据权利要求1-9任一项所述的热压烧结方法,其特征在于,所述热压烧结方法包括以下步骤:

技术总结

本发明涉及一种降低钼靶材中碳含量的热压烧结方法,所述热压烧结方法包括以下步骤:(1)将原料进行装模,得到待烧结结构;所述待烧结结构由上至下依次包括石墨纸层、第一非金属粉料层、第一金属层、钼粉层、第二金属层、第二非金属粉料层和石墨纸层;所述第一金属层和第二金属层内所含金属的熔点均>钼的熔点;(2)将步骤(1)得到的所述待烧结结构依次进行热压烧结和机加工,得到钼靶材。本发明提供的热压烧结方法能够有效避免钼与石墨纸在高温条件下反应,从而能够有效降低钼靶材中的碳含量,并且工艺简单,成本较低。

技术研发人员:姚力军,潘杰,李爽,廖培君,杨慧珍,吴东青

受保护的技术使用者:宁波江丰电子材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!