一种压气机壳低压铸造模具及其铸造工艺方法与流程

本发明涉及模具铸造加工,具体提供了一种压气机壳低压铸造模具及其铸造工艺方法。

背景技术:

1、压气机壳体作为涡轮增压器的重要组成部分,随着涡轮增压技术的不断发展在汽车、船舶、航天等领域得到了广泛应用。目前,大排量柴油机多采用体积大、壁厚薄(4-5mm)的压气机壳体,采用金属型重力铸造工艺生产薄壁和大体积的压气机壳体零件难度很大。而且重力铸造存在如下缺点:1.自动化程度低,生产效率低;需要重力作用产生压力对铸件进行补缩,导致出品率较低,一般在50%左右。2.金属型重力铸造工艺,铝液从上向下充型,铝液充型过程不平稳,向下冲击的过程中容易形成氧化渣及氧化皮,导致铸件品质不稳定,废品率高。

技术实现思路

1、针对上述的缺陷,本发明提供了压气机壳低压铸造模具,其目的是解决现有技术生产压气机壳体效率低、废品率高的问题。

2、为了实现上述目的,本发明提供压气机壳低压铸造模具,其内容为包括包括模具本体,所述模具本体由上模模体和下模模体对合而成,所述上模模体和下模模体内部均设有容置槽,两个容置槽敞开端能够对接围合形成用于放置砂芯的容纳腔,所述容纳腔内配置有导流中芯,所述导流中芯与上模模体固定,所述导流中芯下端部为圆锥导流部,所述圆锥导流部外侧为导流环部,所述导流环部上开设多个导流通道,所述导流中芯下方设置有下模中芯,所述下模中芯固定在下模模体上,所述下模中芯与浇口杯连通,所述浇口杯通过浇口杯座固定在下模模体上。

3、优选的,所述上模模体内开设多个退料通道,所述退料通道内滑动配置有退料杆,所述退料杆的一端与退料板固定连接,所述退料杆的另一端能够伸入到容纳腔内部,所述退料板通过复位机构安装在上模模体上方。

4、优选的,所述复位机构包括固定在上模模体上端的复位顶杆,所述复位顶杆贯穿退料板并与限位环固定连接,所述复位顶杆外侧套设有复位弹簧,所述复位弹簧的两端分别抵接退料板、上模模体。

5、优选的,所述容纳腔内连通有排气销的一端,所述排气销的另一端贯穿上模模体并伸出到上模模体外侧。

6、优选的,所述上模模体上端固定有上模框架,所述下模模体下端固定有下模框架。

7、优选的,所述下模模体下端面开设有冷却槽,所述冷却槽开口处密封盖合有盖板,所述盖板与下模模体固定连接,所述冷却槽与出气管道、进气管道连通。

8、优选的,所述上模模体侧壁固定有上模吊环。

9、优选的,所述下模模体侧壁固定有下模吊环。

10、优选的,所述上模模体下端面固定有定位销,所述下模模体上端面嵌入固定有与所述定位销相配合的定位销套。

11、本发明的利用上述压气机壳低压铸造模具铸造压气机壳的工艺方法方法包括以下步骤:

12、步骤一:将铝合金溶液进行熔炼、提纯、精炼;

13、步骤二:在精炼铝液的同时,对模具容纳腔内进行预热;

14、步骤三:对精炼过后的金属液进行静置除气后,将铝合金溶液转运至低压浇注机的浇注炉内等待浇注;

15、步骤四:浇注前对模具容纳腔内均匀喷涂料处理;

16、步骤五:将砂芯放置到下模模体处,然后合模开始进行低压浇铸,铝液充型对铸件局部进行冷却;

17、步骤六:浇注结束后,取出铸件;

18、步骤七:将成型的压气机壳体毛坯进行热处理,使压气机壳体得到需要的力学性能;

19、步骤八:热处理后的毛坯进行清砂处理。

20、本发明的目的在于提供压气机壳低压铸造模具,其具有以下有益效果:

21、①设置导流中芯在浇注时对浇口杯进入的铝液起导流作用,使铝液能够从浇口杯的直浇道,匀速充满型腔,避免了铝液飞溅造成的氧化皮、氧化渣。

22、②导流环部与导流通道组成的花瓣结构相对于平面结构来说,与铸件的接触面积更大,铝液凝固后,通过张力的作用能够将压气机壳体铸件牢牢固定在上模模体中,所以浇注完毕后,花瓣结构能够将压气机壳体铸件固定在上模模体中,随着上模模体的运动,将铸件从第二容置槽中带出来。

技术特征:

1.一种压气机壳低压铸造模具,其特征在于,包括模具本体,所述模具本体由上模模体(10)和下模模体(20)对合而成,所述上模模体(10)和下模模体(20)内部均设有容置槽,两个容置槽敞开端能够对接围合形成用于放置砂芯的容纳腔(30),所述容纳腔(30)内配置有导流中芯(31),所述导流中芯(31)与上模模体(10)固定,所述导流中芯(31)下端部为圆锥导流部(310),所述圆锥导流部(310)外侧为导流环部(311),所述导流环部(311)上开设多个导流通道(312),所述导流中芯(31)下方设置有下模中芯(32),所述下模中芯(32)固定在下模模体(20)上,所述下模中芯(32)与浇口杯(33)连通,所述浇口杯(33)通过浇口杯座(34)固定在下模模体(20)上。

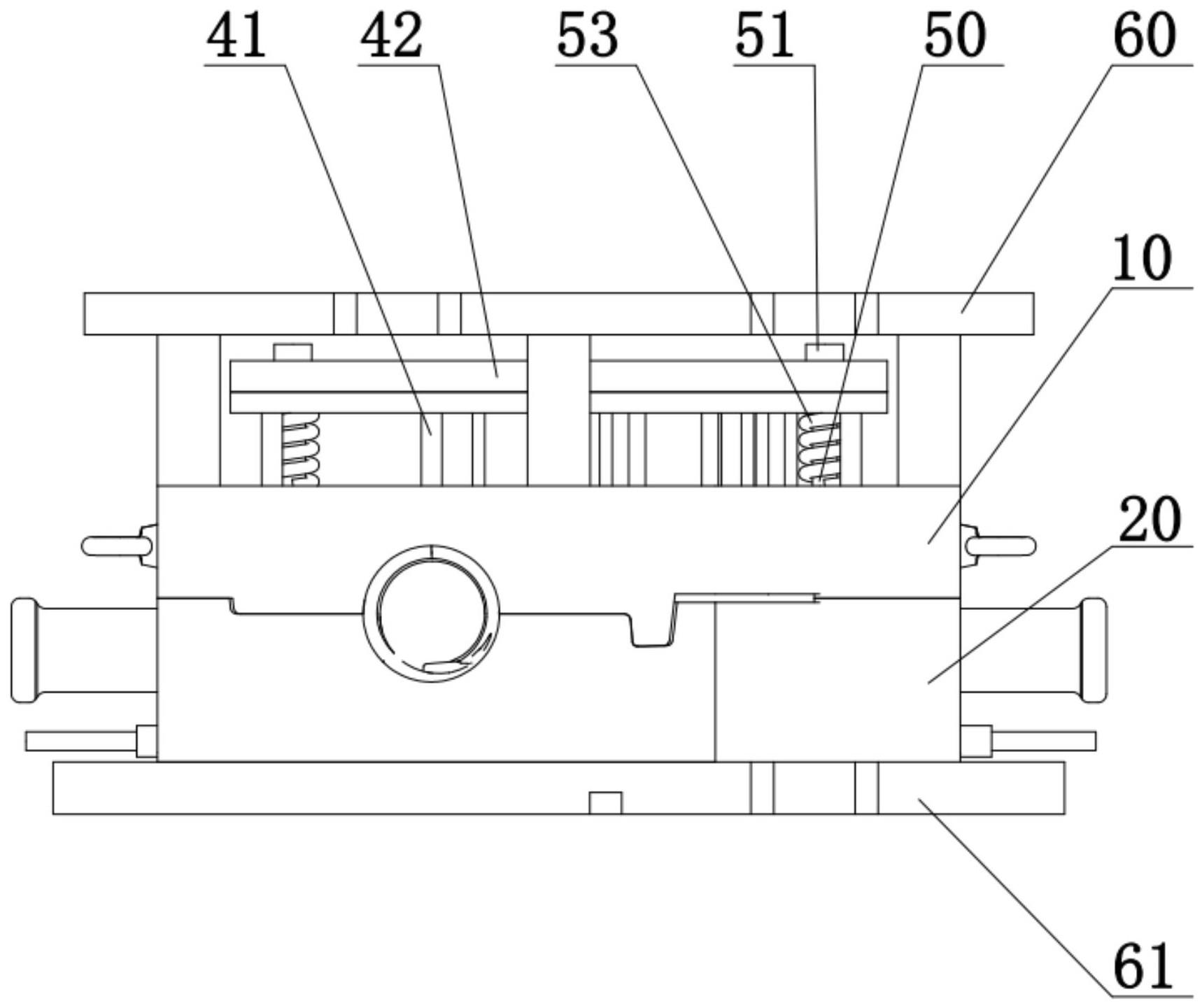

2.根据权利要求1所述的压气机壳低压铸造模具,其特征在于,所述上模模体(10)内开设多个退料通道(40),所述退料通道(40)内滑动配置有退料杆(41),所述退料杆(41)的一端与退料板(42)固定连接,所述退料杆(41)的另一端能够伸入到容纳腔(30)内部,所述退料板(42)通过复位机构安装在上模模体(10)上方。

3.根据权利要求2所述的压气机壳低压铸造模具,其特征在于,所述复位机构包括固定在上模模体(10)上端的复位顶杆(50),所述复位顶杆(50)贯穿退料板(42)并与限位环(51)固定连接,所述复位顶杆(50)外侧套设有复位弹簧(53),所述复位弹簧(53)的两端分别抵接退料板(42)、上模模体(10)。

4.根据权利要求3所述的压气机壳低压铸造模具,其特征在于,所述容纳腔(30)内连通有排气销(55)的一端,所述排气销(55)的另一端贯穿上模模体(10)并伸出到上模模体(10)外侧。

5.根据权利要求3所述的压气机壳低压铸造模具,其特征在于,所述上模模体(10)上端固定有上模框架(60),所述下模模体(20)下端固定有下模框架(61)。

6.根据权利要求2所述的压气机壳低压铸造模具,其特征在于,所述下模模体(20)下端面开设有冷却槽(64),所述冷却槽(64)开口处密封盖合有盖板(65),所述盖板(65)与下模模体(20)固定连接,所述冷却槽(64)与出气管道(66)、进气管道(67)连通。

7.根据权利要求1所述的压气机壳低压铸造模具,其特征在于,所述上模模体(10)侧壁固定有上模吊环(70)。

8.根据权利要求1所述的压气机壳低压铸造模具,其特征在于,所述下模模体(20)侧壁固定有下模吊环(71)。

9.根据权利要求7所述的压气机壳低压铸造模具,其特征在于,所述上模模体(10)下端面固定有定位销(80),所述下模模体(20)上端面嵌入固定有与所述定位销(80)相配合的定位销套(81)。

10.一种使用权利要求1所述的压气机壳低压铸造模具的铸造工艺方法,其特征在于,包括以下步骤:

技术总结

本发明涉及模具铸造加工技术领域,具体提供了一种压气机壳低压铸造模具及其铸造工艺方法,包括模具本体,模具本体由上模模体和下模模体对合而成,上模模体和下模模体敞开端能够对接围合形成用于放置砂芯的容纳腔,容纳腔内配置有导流中芯,导流中芯与上模模体固定,导流中芯下端部为圆锥导流部,圆锥导流部外侧为导流环部,导流环部上开设多个导流通道,导流中芯下方设置有下模中芯,下模中芯固定在下模模体上,下模中芯与浇口杯连通,浇口杯通过浇口杯座固定在下模模体上。设置导流中芯在浇注时对浇口杯进入的铝液起导流作用,使铝液能够从浇口杯的直浇道,匀速充满型腔,避免了铝液飞溅造成的氧化皮、氧化渣。

技术研发人员:孙晓敏,孔岩,张为海,王雪华,张丽,黄世强,李俐,张家魁

受保护的技术使用者:潍坊富源增压器有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!