一种废旧钢铁制备零件的方法与流程

本发明涉及钢材回收利用,尤其是一种废旧钢铁制备零件的方法。

背景技术:

1、现有技术中法兰零件的制备其主要工艺是用生铁、废钢经中频或电弧炼钢炉炼出钢水注入砂型或金属型铸出铸坯,再经加热锻造成法兰的毛坯。公知的生铁含碳量大于2.0%,废钢含碳量一般低于2.0%,除了对焊法兰和碳素法兰外,其他主流类型的法兰零件的含碳量一般小于等于0.8%,所以针对法兰零件的制备来说,显然使用废钢作为原料更具性价比(减少了成分调整的幅度),并且具有一定的环保意义。但现有技术中的铸造方式容易导致零件毛坯出现合金成分偏析、铸态组织不均匀等缺点。

技术实现思路

1、针对现有技术的不足,本发明提供一种废旧钢铁制备零件的方法,该工艺采用废钢作为原料,具有环保意义并且避免了合金成分偏析、铸态组织不均匀等问题。

2、本发明的技术方案为:

3、一种废旧钢铁制备零件的方法,包括以下步骤:

4、s1将废旧钢铁预处理得到铁料;

5、s2将铁料熔化成初始铁水,调整铁水化学成分得到原料铁水;

6、s3熔炉温度控制在1200~1300℃,将熔炉中的原料铁水进行雾化,得到初始铁颗粒(也就是高压水雾法);

7、s4将初始铁颗粒冷却、干燥和筛分得到原料铁颗粒;

8、s5将原料铁颗粒表面改性获得免干燥铁颗粒;

9、s6将免干燥铁颗粒与粘结剂以2:(2-3)体积比加热至136~150℃搅拌混合1~2小时得到混合浆料;

10、s7将混合浆料在压力80~100mpa、温度136~150℃条件下注射成胚体;

11、s8将胚体在140~150℃脱脂2~4小时得到脱脂胚;

12、s9将脱脂胚真空烧结,得到零件。

13、优选地,步骤s1中预处理方法包括清洗、除锈、除油和除墨中的至少一种。根据回收的钢材实际情况选择对应的预处理手段。

14、优选地,步骤s1中预处理方法为先酸洗或喷砂而后水洗。

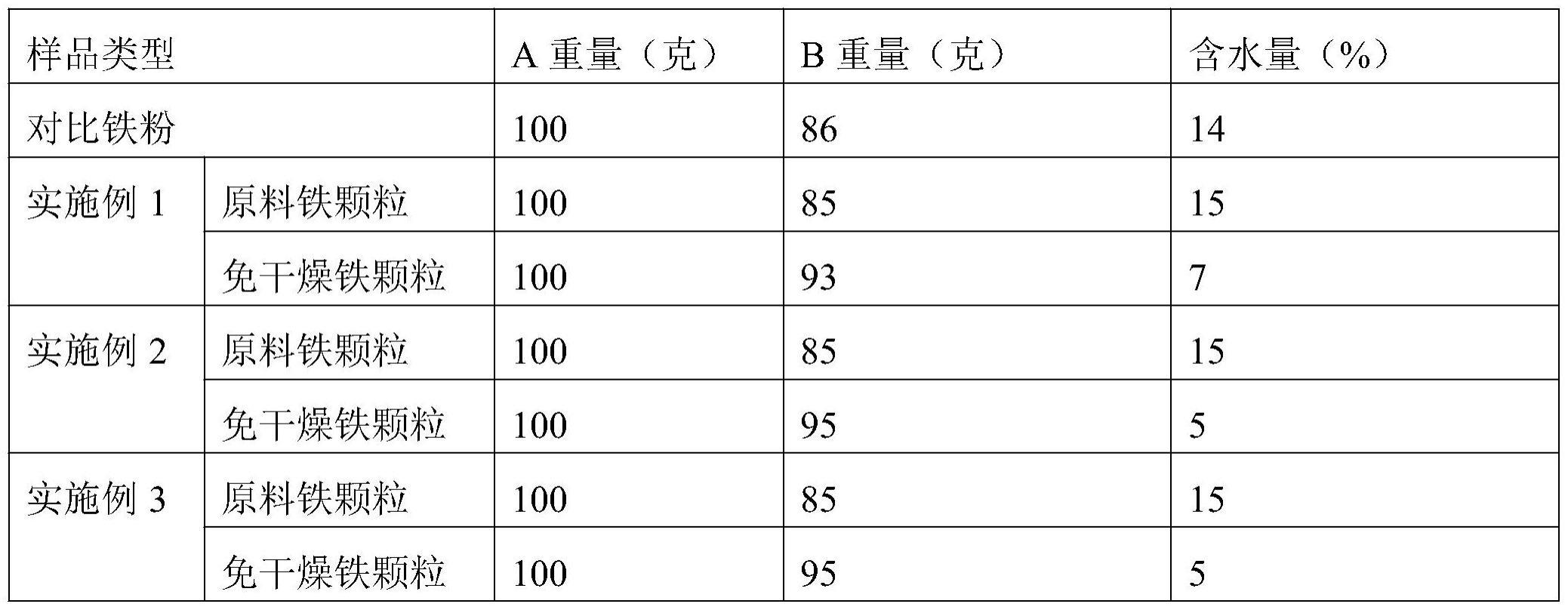

15、优选地,步骤s2中调整铁水化学成分为:按重量百分比计:

16、15~17%cr、3~5%ni、3~5%cu、0.15~0.45%nb、0~1.0%mn、0~1.0%si、0~0.08%c,余量为fe以及不可避免的杂质。

17、优选地,s3中将熔炉中的原料铁水通过漏眼孔径为15mm的导流管以雾化压力60mpa、水流量93l/min进行雾化,雾化时间3min。

18、优选地,步骤s4中筛分得到粒径为15~53μm的球形原料铁颗粒。该尺寸的球形颗粒通过超高压水雾法容易得到,虽然最适合注射成型的颗粒尺寸为0.5~20μm,但经过实验发现该原料铁颗粒采用本发明工艺即使原料中含有一定量大颗粒也依然可以达到合格的粘结强度和流动性。

19、优选地,步骤s5中表面改性方法为:按照重量份数比1:20称取硬脂酸和无水酒精,将两者混合搅拌直至硬脂酸全部溶解后作为改性液,然后将原料铁颗粒浸入改性液中以750~1400rpm搅拌1~2小时,捞出原料铁颗粒后室温干燥,得到免干燥铁颗粒。在铁质表面较均匀地设置硬脂酸分子,使得免干燥铁颗粒在长时间的运输、仓储等过程中不会吸附过多的水分,继而在注射成型前不再需要进行干燥处理。另外,本表面改性方法仅在铁质表面附着硬脂酸分子,在注射成型工艺中铁颗粒与粘结剂的混料中其温度就超过了136℃,硬脂酸分子在超过72℃的环境中就会熔化,从而脱离铁质,故本表面改性方法不会影响粘结剂熔融粘结铁质表面。

20、优选地,步骤s6中粘结剂采用改性聚乙烯颗粒,改性聚乙烯颗粒的制备方法包括:按照重量份数比1:1:98称取改性剂、稳定剂和聚乙烯,将改性剂与稳定剂混合搅拌均匀后倒入聚乙烯熔融中,搅拌反应10~12min。改性后粘结剂具有很强的金属亲和性,熔融状态下极易与铁颗粒粘结,提高注射成型效果,更为重要的是:该方法得到的粘结剂在同等常规脱脂条件下,脱脂效率更高。

21、优选地,改性剂采用马来酸酐,稳定剂采用聚乙烯醇。

22、优选地,改性聚乙烯颗粒的制备方法还包括挤出、造粒和冷却。

23、优选地,步骤s9中真空烧结方法为真空烧结炉真空1200~1400℃烧制20~24小时。

24、本发明的有益效果为:采用废旧钢铁作为原料制备法兰零件,降低了成分调整的幅度,也就降低了生产成本;废旧钢铁重新被利用,具有节能环保意义;废旧钢铁熔融后采用金属粉末注射技术进行零件制备,避免出现合金成分偏析、铸态组织不均匀等问题。

技术特征:

1.一种废旧钢铁制备零件的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的废旧钢铁制备零件的方法,其特征在于:所述s1中预处理方法包括清洗、除锈、除油和除墨中的至少一种。

3.根据权利要求1所述的废旧钢铁制备零件的方法,其特征在于:所述s1中预处理方法为先酸洗或喷砂而后水洗。

4.根据权利要求1所述的废旧钢铁制备零件的方法,其特征在于:所述s2中调整铁水化学成分为:按重量百分比计:

5.根据权利要求1所述的废旧钢铁制备零件的方法,其特征在于:所述s3中将熔炉中的原料铁水通过漏眼孔径为15mm的导流管以雾化压力60mpa、水流量93l/min进行雾化,雾化时间3min。

6.根据权利要求1所述的废旧钢铁制备零件的方法,其特征在于:所述s4中筛分得到粒径为15~53μm的原料铁颗粒。

7.根据权利要求1所述的废旧钢铁制备零件的方法,其特征在于:所述s5中表面改性方法为:按照重量份数比1:20称取硬脂酸和无水酒精,将两者混合搅拌直至硬脂酸全部溶解后作为改性液,然后将原料铁颗粒浸入改性液中以750~1400rpm搅拌1~2小时,捞出原料铁颗粒后室温干燥,得到免干燥铁颗粒。

8.根据权利要求1所述的废旧钢铁制备零件的方法,其特征在于:所述s6中粘结剂为改性聚乙烯颗粒,所述改性聚乙烯颗粒的制备方法包括:按照重量份数比1:1:98称取改性剂、稳定剂和聚乙烯,将改性剂与稳定剂混合搅拌均匀后倒入聚乙烯熔融中,搅拌反应10~12mi n。

9.根据权利要求8所述的废旧钢铁制备零件的方法,其特征在于:所述改性剂为马来酸酐,所述稳定剂为聚乙烯醇。

10.根据权利要求1所述的废旧钢铁制备零件的方法,其特征在于:所述s9中真空烧结方法为真空烧结炉真空1200~1400℃烧制20~24小时。

技术总结

本发明涉及钢材回收利用技术领域,尤其是一种废旧钢铁制备零件的方法;包括将废旧钢铁预处理得到铁料;将铁料熔化成初始铁水,调整铁水化学成分得到原料铁水;将初始铁颗粒冷却、干燥和筛分得到原料铁颗粒;将原料铁颗粒表面改性获得免干燥铁颗粒;将免干燥铁颗粒与粘结剂加热至136~150℃搅拌混合1~2小时得到混合浆料;将混合浆料在压力80~100MPa、温度136~150℃条件下注射成胚体;将胚体在140~150℃脱脂2~4小时得到脱脂胚;将脱脂胚真空烧结,得到零件;废旧钢铁熔融后采用金属粉末注射技术进行零件制备,避免出现合金成分偏析、铸态组织不均匀等问题。

技术研发人员:尹三飞,向永,雷丰华

受保护的技术使用者:广东三浩铸锻科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!