一种热冲压零部件及其制备方法与流程

本申请涉及钢材制备,尤其涉及一种热冲压零部件及其制备方法。

背景技术:

1、随着汽车行业的快速发展,轻量化和安全性成为汽车产业发展的主要方向。使用热成形钢是当前提髙汽车碰撞安全性最为有效的措施,也是轻量化的重要途径。热冲压成形技术利用钢板在高温下塑性增加、成形抗力下降的特点,将初始强度较低的板料经高温加热后,在具有冷却系统的模具内快速冲压成形和淬火冷却,可获得超高强度零件,可很好的解决冷成型易开裂、回弹严重等问题。

2、然而,由于热成形淬火后全部为马氏体组织,强度高但冲击韧性不足,传统37mnb5cr热冲压用钢,热冲压后其强度可以达到1900mpa以上,低温下冲击韧性急剧降低。因此,如何制备一种抗拉强度高、同时冲击韧性好能适应较寒冷地区的热冲压用钢板,成为亟待解决的技术问题。

技术实现思路

1、本申请提供了一种热冲压零部件及其制备方法,以解决现有热冲压零部件难以同时兼顾抗拉强度和冲击韧性的技术问题。

2、第一方面,本申请提供了一种热冲压零部件,所述热冲压零部件的钢基体的化学成分包括:

3、c、si、mn、al、cr、ni、b、p、s、n、o、fe,以及包括如下至少一种化学成分:ti、nb、v;其中,以质量分数计,

4、所述ti的含量为0.02-0.05%,所述nb的含量为0.02~0.10%,所述v的含量为0.02-0.15%,

5、且满足如下关系式:0.05%≤([ti]+[nb]+[v])≤0.20%,

6、式中,[ti]表示ti的质量分数,[nb]表示nb的质量分数,[v]表示v的质量分数。

7、可选的,所述热冲压零部件的钢基体中,以质量分数计,所述c的含量为0.20%~0.34%,所述si的含量为0.05%~2.0%,所述mn的含量为0.5%~1.5%,所述al的含量为≤0.06%,所述cr的含量为2.0%~3.0%,所述ni的含量为0.1%~2.0%,所述b的含量为0.001%~0.005%,所述p的含量为≤0.01%,所述s的含量为≤0.005%,所述n的含量为≤0.01%,所述o的含量为≤0.003%,

8、且满足如下关系式:3.0%≤([cr]+[ni]+[mn])≤5.0%,

9、式中,[cr]表示cr的质量分数,[ni]表示ni的质量分数,[mn]表示mn的质量分数。

10、可选的,所述热冲压零部件的钢基体的化学成分还包括:mo和cu,且满足如下关系式:

11、[mo]+[cu]≤0.5%

12、式中,[mo]表示mo的质量分数,[cu]表示cu的质量分数。

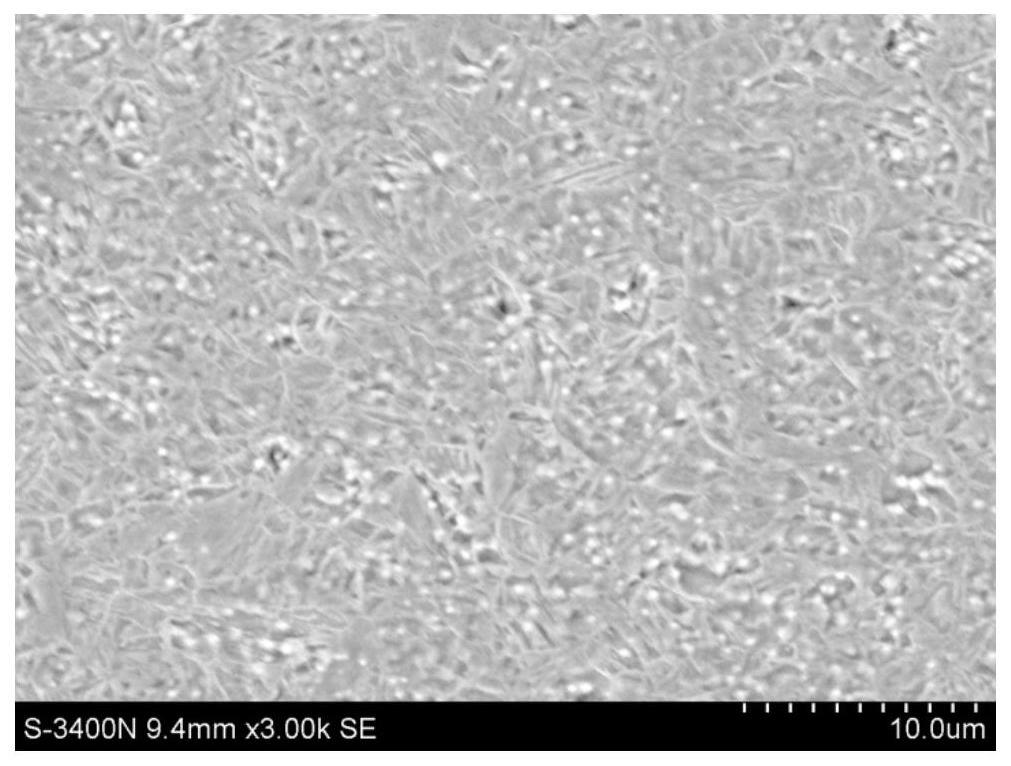

13、可选的,所述热冲压零部件的内部微观组织包括:精细化位错型马氏体、贝氏体、奥氏体以及弥散分布的v、nb/ti的析出物的复相组织;其中,

14、所述精细化位错型马氏体的体积分数为80%~95%,所述贝氏体的体积分数为<10%,所述奥氏体的体积分数为<10%,所述弥散分布的v、nb/ti的析出物的复相组织的体积分数为<3%。

15、第二方面,本申请提供了一种热冲压零部件的制备方法,用于制备第一方面任一项实施例所述的热冲压零部件,所述方法包括:

16、对铸坯进行加热和轧制,后进行卷取,得到热轧卷;

17、对所述热轧卷进行冷轧,并控制所述冷轧的压下率,后进行退火,得到带钢;

18、对所述带钢进行光整和拉矫,后进行落料、热处理、冲压以及淬火,并控制所述淬火的结束温度,得到热冲压零部件。

19、可选的,所述淬火的结束温度为80℃~150℃。

20、可选的,所述对所述热轧卷进行冷轧,并控制所述冷轧的压下率,后进行退火,得到带钢,包括:

21、对所述热轧卷进行冷轧,并控制所述冷轧的压下率,后进行退火,并根据所述退火的方式以设定所述退火的工艺参数,得到带钢。

22、可选的,所述根据所述退火的方式以设定所述退火的温度,包括:

23、若所述退火的方式为连续退火,则设定所述退火的温度为720℃~860℃;

24、若所述退火的方式为罩式退火,则设定所述退火的温度为600℃~720℃。

25、可选的,所述冷轧压下率为20%~70%。

26、可选的,所述加热后的所述铸坯温度为1150℃~1350℃,所述轧制的终轧温度为850℃~950℃,所述卷取的温度为500℃~700℃。

27、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

28、本申请实施例提供的该热冲压零部件,通过对钢板的化学成分进行优化,以获得精细的马氏体、少量贝氏体/奥氏体和大量弥散性分布析出物的复相组织,从而同时兼顾抗拉强度和冲击韧性。该钢板其v类型缺口,摆锤刀刃半径2条件下,常温冲击韧性≥40j/cm-2,-40℃冲击韧性≥30j/cm-2,且抗拉前镀≥1600mpa,延伸率≥5%。

技术特征:

1.一种热冲压零部件,其特征在于,所述热冲压零部件的钢基体的化学成分包括:

2.根据权利要求1所述的热冲压零部件,其特征在于,所述热冲压零部件的钢基体中,以质量分数计,所述c的含量为0.20%~0.34%,所述si的含量为0.05%~2.0%,所述mn的含量为0.5%~1.5%,所述al的含量为≤0.06%,所述cr的含量为2.0%~3.0%,所述ni的含量为0.1%~2.0%,所述b的含量为0.001%~0.005%,所述p的含量为≤0.01%,所述s的含量为≤0.005%,所述n的含量为≤0.01%,所述o的含量为≤0.003%,

3.根据权利要求1或2所述的热冲压零部件,其特征在于,所述热冲压零部件的钢基体的化学成分还包括:mo和cu,且满足如下关系式:

4.根据权利要求1所述的热冲压零部件,其特征在于,所述热冲压零部件的内部微观组织包括:精细化位错型马氏体、贝氏体、奥氏体以及弥散分布的v、nb/ti的析出物的复相组织;其中,

5.一种热冲压零部件的制备方法,其特征在于,用于制备权利要求1-4任意一项所述的热冲压零部件,所述方法包括:

6.根据权利要求5所述的方法,其特征在于,所述淬火的结束温度为80℃~150℃。

7.根据权利要求5所述的方法,其特征在于,所述对所述热轧卷进行冷轧,并控制所述冷轧的压下率,后进行退火,得到带钢,包括:

8.根据权利要求7所述的方法,其特征在于,所述根据所述退火的方式以设定所述退火的温度,包括:

9.根据权利要求5或7所述的方法,其特征在于,所述冷轧压下率为20%~70%。

10.根据权利要求5所述的方法,其特征在于,所述加热后的所述铸坯温度为1150℃~1350℃,所述轧制的终轧温度为850℃~950℃,所述卷取的温度为500℃~700℃。

技术总结

本申请涉及钢材制备技术领域,尤其涉及一种热冲压零部件及其制备方法。所述热冲压零部件的钢基体的化学成分包括:C、Si、Mn、Al、Cr、Ni、B、P、S、N、O、Fe,以及包括如下至少一种化学成分:Ti、Nb、V;其中,以质量分数计,所述Ti的含量为0.02‑0.05%,所述Nb的含量为0.02~0.10%,所述V的含量为0.02‑0.15%,且满足如下关系式:0.05%≤([Ti]+[Nb]+[V])≤0.20%。该热冲压零部件具有优越的性能,可同时兼顾抗拉强度和冲击韧性,用于制作汽车结构件和安全件,在实现车身轻量化的同时可使汽车在极寒地区发生事故时更好的吸收能量和冲击力,保护车内驾乘人员的安全。

技术研发人员:徐德超,朱国森,王松涛,张博明,滕华湘,韩赟,李学涛,姜军,张士杰,黄俊,王振鹏,罗星,刘华赛,张晓峰,韩志刚,李润昌,周纪名

受保护的技术使用者:首钢集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!