含砷粗锑的除砷方法

本发明涉及粗锑精炼,特别涉及含砷粗锑的除砷领域。

背景技术:

1、锑是一种十分重要的有色金属,广泛应用于防火材料制造、光伏玻璃制造、铅蓄储能、生物制药等行业中。由于砷与锑的物理化学性质接近,锑冶炼所用的原料辉锑矿中,往往伴生有大量的砷,火法冶炼和湿法冶炼得到的粗锑中往往含有0.3~3%的砷。砷具有极大的毒性,因此锑冶炼行业对锑中砷的含量提出极高的要求。冶炼得到的粗锑还需进一步精炼,以满足gb/t 1599-2014的要求。

2、目前粗锑精炼主要采用氧化精炼的工艺,其利用了砷、锑对氧的亲和力之间的差异,向粗锑中加入纯碱或片碱作为造渣剂,空气作为氧化剂将粗体中的砷氧化为砷酸钠,进入精炼渣中,实现粗锑中砷的脱除。但该工艺将砷转变为na3aso4,由于na3aso4易溶于水,若处理不当极易导致冶炼厂所在地区的土壤和地下水污染。同时,现行向粗锑中加入纯碱或片碱作为造渣剂进行氧化精炼除砷的同时,大量的锑也被氧化并与纯碱或片碱反应形成了锑酸钠,这些na3sbo4与na3aso4以及过量的纯碱片碱等形成了剧毒的砷碱渣。目前的冶炼水平,每生产一吨锑约产生150~200kg的砷碱渣,目前全球每年产生约2万吨的氧化精炼砷碱渣。而目前锑冶炼行业缺乏一种砷碱渣清洁、高效无害化处理技术,这导致砷碱渣大量堆存,存在巨大的环境污染隐患,同时其中含有的锑酸钠等还难以回收利用,不仅造成资源浪费,也给锑冶炼企业产生了极大的堆存成本。

3、因此,行业内急需一种无砷碱渣危废等环境负担,并兼顾优异除砷效果和选择性的手段。

技术实现思路

1、针对现有含砷粗锑的除砷工艺除砷效果不理想,且容易带来严重环保压力等问题,本发明目的在于,提供一种含砷粗锑的除砷方法,旨在提供一种具有优异除砷效果和选择性,并无砷碱渣危废等环保压力的无害除砷工艺。

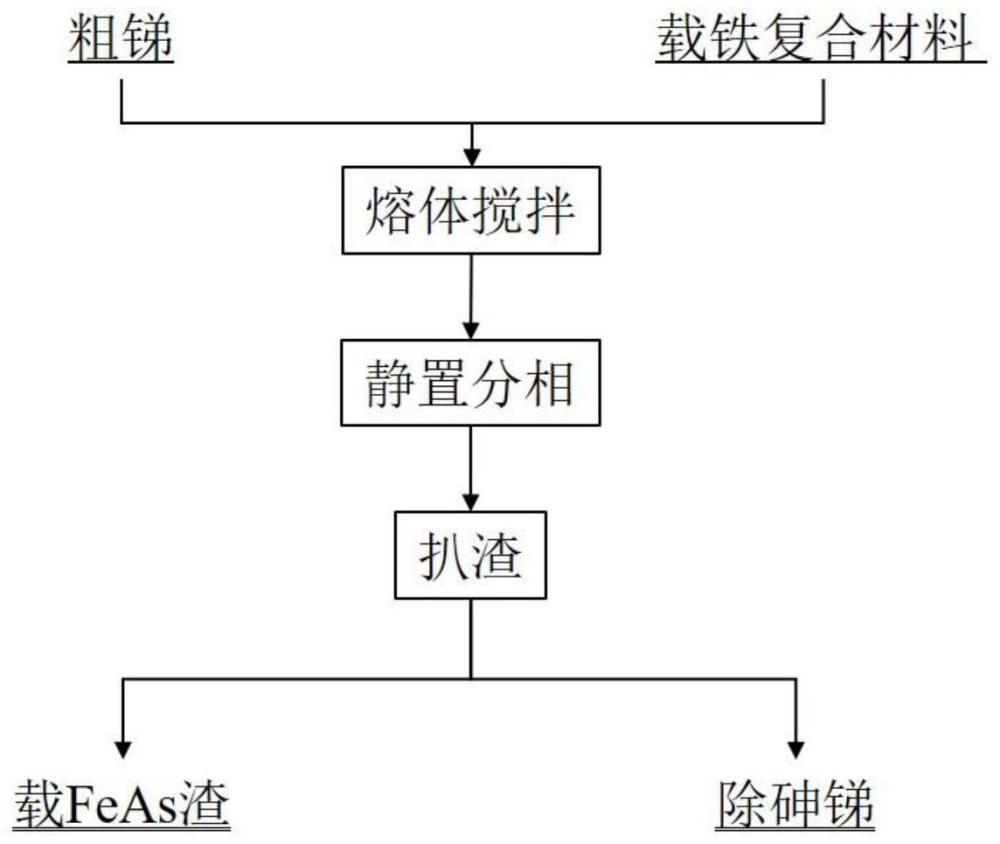

2、一种含砷粗锑的除砷方法,将含砷粗锑和载铁复合材料在保护性气氛、750~1000℃的温度下搅动精炼,使含砷粗锑中的as和载铁复合材料中的铁进行合金化反应并形成载feas合金(指铁砷合金统称)的浮渣,随后经扒渣处理,获得除砷锑熔液;

3、所述的载铁复合材料包括载体及其固载的铁单质;其密度低于3g/cm3,

4、加入的载铁复合材料中铁的质量为将as转型为feas所需理论量的1~2倍。

5、针对含砷粗锑的选择性除砷问题,本发明在行业内首次尝试提出基于fe-as合金化方式实现粗锑脱砷的技术思路,然而,研发早期发现,为了首次成功实施该全新脱砷思路,需要克服诸多特有的技术难题,例如,fe能够和as形成合金化,但其同样也会和sb合金化,采用铁进行合金化除砷需要解决与as、sb合金化选择性的问题;此外,fe-as合金化产物由于其性质特点,无法和sb高选择性分离,无法真正实现合金化除砷。针对fe-as合金化思路脱除粗锑中砷的难题,本发明经过深入研究,创新地预先将铁固载,并进一步配合精炼过程中的温度、比重、用量等参数的联合控制,如此能够实现协同,能够有效改善粗锑中的砷的脱除效果和选择性,此外,还能够避免砷碱渣、h3as高危气体释放等环保压力,可以符合工艺应用要求。

6、本发明中,对含砷粗锑中的砷的含量没有特别要求,但考虑到本发明工艺的优异的除砷效果以及环保优势,出于工业价值的考虑,可以适用于相对高含量的含砷粗锑,例如,含砷粗锑中的砷的含量可以为0.01~10.0wt.%,进一步可以为1.5~5wt.%。

7、本发明中,所述的载铁复合材料可基于已知的固载手段实现,例如,所述载铁复合材料由铁源经化学还原或者电化学还原方式在载体上固载得到;

8、优选地,所述的铁源为二价铁和/或三价铁化合物;

9、优选地,所述的载体为多孔碳、沸石、硅藻土中的至少一种。

10、本发明中,所述的载铁复合材料中,铁的含量为5~35wt%,优选为10~30wt.%;

11、优选地,所述的载铁复合材料的粒径为1~5mm;

12、优选地,所述的载铁复合材料的密度为1~2.5g/cm3。

13、本发明中,可预先获得含砷粗锑的熔体,随后加入所述的载铁复合材料,并在所述的温度以及保护气氛下进行精炼;

14、优选地,加入的载铁复合材料中铁的质量为将as转型为feas所需理论量的1~1.5倍。

15、本发明中,精炼阶段的加热设备因尽量避免向反应体系中引入可反应的气体,例如,本发明中,特别适配的加热设备为电炉。

16、本发明中,精炼阶段的温度为750~900℃。本发明研究表明,在该温度下精炼,有助于进一步改善反应的选择性,有助于进一步改善as的脱除效果和选择性。

17、本发明中,所述的保护性气体为不含能够参与反应的气体,优选为氮气、惰性气体中的至少一种。

18、本发明中,精炼阶段的搅动方式为气体搅动和/或机械搅动;

19、优选地,所述的气体搅动所采用的气体为保护性气体;

20、优选地,若采用气体搅动方式,则通入气体反应的时间为1~4h,气体流量按照吨锑2~5m3/min通入;

21、若采用机械搅拌时,反应时间为1.5~4h,熔体转动的速率为10~50rpm。

22、本发明中,搅动精炼结束后,熔体静置0.5~1h后扒渣。

23、有益效果

24、本发明工艺,创新地将载铁复合材料和含砷粗锑精炼,进一步配合制备过程中的参数,如此能够选择性地形成feas合金(例如包括feas、fe2as、fe3as2合金形式),且能够选择性降低fesb2、fe3sb2、fe-as-sb反应,此外,还利于实现浮渣和锑液的选择性分离。如此可以成功基于fe-as合金化思路,实现含砷粗锑中的as的高效、高选择性脱除,并避免废料固废以及废气的产出。

技术特征:

1.一种含砷粗锑的除砷方法,其特征在于,将含砷粗锑和载铁复合材料在保护性气氛、750~1000℃的温度下搅动精炼,使含砷粗锑中的as和载铁复合材料中的铁进行合金化反应并形成载feas合金的浮渣,随后经扒渣处理,获得除砷锑熔液;

2.如权利要求1所述的含砷粗锑的除砷方法,其特征在于,所述的含砷粗锑中的砷的含量为0.01~10.0wt.%。

3.如权利要求1所述的含砷粗锑的除砷方法,其特征在于,所述载铁复合材料由铁源经化学还原或者电化学还原方式在载体上固载得到;

4.如权利要求3所述的含砷粗锑的除砷方法,其特征在于优选地,所述的载铁复合材料中,铁的含量为5~35wt%,优选为10~30wt.%;

5.如权利要求1所述的含砷粗锑的除砷方法,其特征在于,预先获得含砷粗锑的熔体,随后加入所述的载铁复合材料,并在所述的温度以及保护气氛下进行精炼;

6.如权利要求1所述的含砷粗锑的除砷方法,其特征在于,精炼阶段的加热设备为电炉。

7.如权利要求1所述的含砷粗锑的除砷方法,其特征在于,精炼阶段的温度为750~900℃。

8.如权利要求1所述的含砷粗锑的除砷方法,其特征在于,所述的保护性气体为不含能够参与反应的气体,优选为氮气、惰性气体中的至少一种。

9.如权利要求1所述的含砷粗锑的除砷方法,其特征在于,精炼阶段的搅动方式为气体搅动和/或机械搅动;

10.如权利要求1所述的含砷粗锑的除砷方法,其特征在于,搅动精炼结束后,熔体静置0.5~1h后扒渣。

技术总结

本发明涉及锑冶炼领域,具体公开了一种含砷粗锑的除砷方法,将含砷粗锑和载铁复合材料在保护性气氛、750~1000℃的温度下搅动精炼,使含砷粗锑中的As和载铁复合材料中的铁进行合金化反应并形成载FeAs合金的浮渣,随后经扒渣处理,获得除砷锑熔液;所述的载铁复合材料包括载体及其固载的铁单质;其密度低于3g/cm<supgt;3</supgt;,加入的载铁复合材料中铁的质量为将As转型为FeAs所需理论量的1~2倍。本发明提出的除砷新方法除砷效果好、操作简单、原料价格低廉,具有很好的应用价值。

技术研发人员:杨建广,唐施阳,朱强,唐朝波,刘将,南天翔

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2025/4/10

- 还没有人留言评论。精彩留言会获得点赞!