一种锰铁合金湿废渣的处理方法与流程

本发明涉及锰系铁合金冶炼,特别是涉及一种锰铁合金湿废渣的处理方法。

背景技术:

1、锰铁合金是钢铁制造中不可缺少的添加剂之一,其主要由锰、铁两种元素组成,在采用传统的生产工艺生产不同牌号的锰铁合金产品时,利用精炼炉的废渣摇出中硅硅锰后,剩下含mn6%左右的锰渣就当废渣采用堆积或填埋的方式进行处理了,不仅占用了大量的土地资源,还容易污染地下水源,而且我国锰矿资源又很贫乏,锰渣极低的利用率,造成了生产成本逐年上升,如何进一步回收锰渣中的锰精矿,并对其余部分综合利用,是人们长期希望努力的目标。

2、中国专利申请公布号cn114471937a公开了一种从硅锰合金冶炼水淬渣中综合回收铁锰矿物的方法,该专利申请采用“粗粒跳汰重选-细粒溜槽预富集-粗粒再磨-细粒梯级场强磁选”的重磁联合工艺,回收了水淬中单质铁、锰铁合金及铁、锰金属氧化矿物,但是mn最高总回收率也只有74.30%,整体偏低。

技术实现思路

1、本发明的主要目的在于克服上述背景技术存在的缺陷,提供一种锰铁合金湿废渣的处理方法。

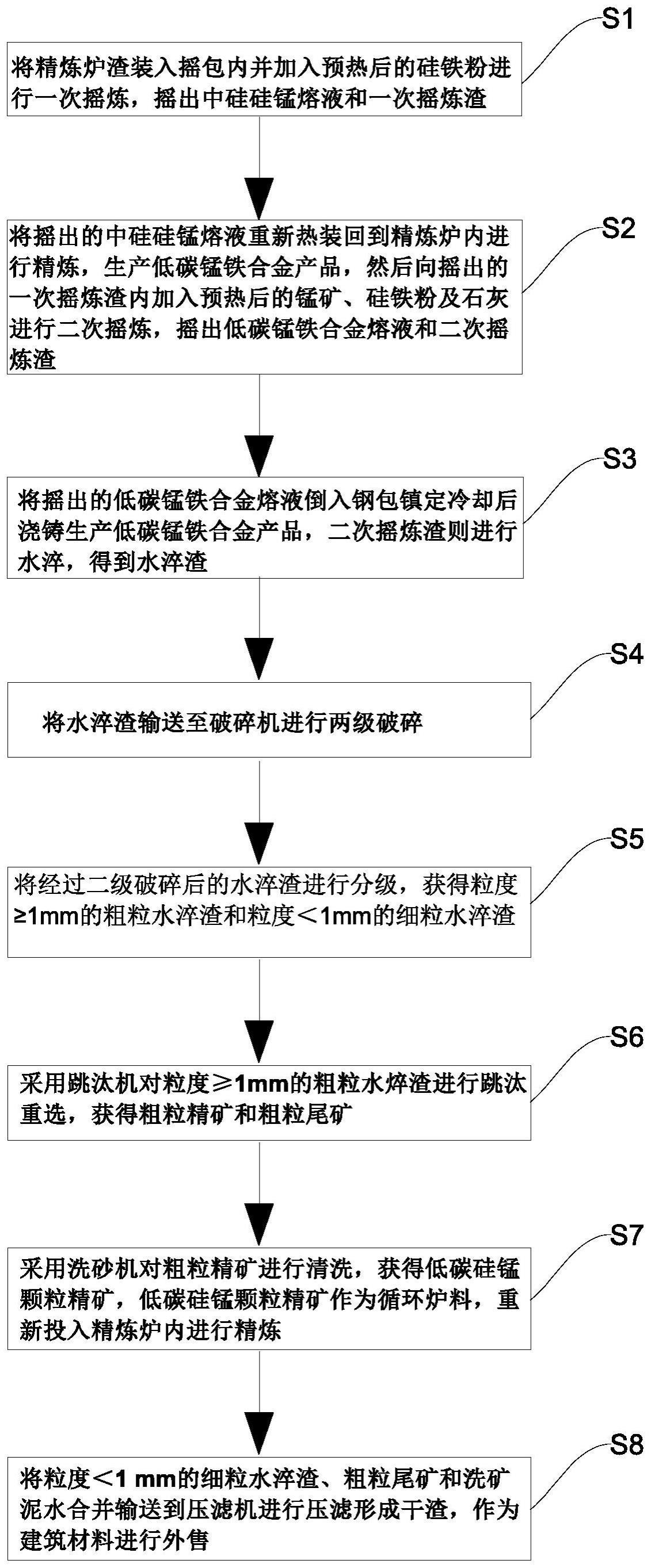

2、为实现上述目的,本发明提出的一种锰铁合金湿废渣的处理方法,包括以下步骤:将从精炼炉内倒出的精炼炉渣热装入摇包内并加入预热后的硅铁粉进行一次摇炼,摇出中硅硅锰熔液和一次摇炼渣;将摇出的中硅硅锰熔液重新热装回到精炼炉内进行精炼,生产低碳锰铁合金产品,然后向摇出的一次摇炼渣内加入预热后的锰矿、硅铁粉及石灰进行二次摇炼,摇出低碳锰铁合金熔液和二次摇炼渣;将摇出的低碳锰铁合金熔液倒入钢包镇定冷却后浇铸生产低碳锰铁合金产品,二次摇炼渣则进行水淬,得到水淬渣;将水淬渣输送至破碎机进行两级破碎,其中一级破碎将水淬渣破碎至5-10mm,二级破碎至1-2mm;将经过二级破碎后的水淬渣进行分级,获得粒度≥1mm的粗粒水淬渣和粒度<1mm的细粒水淬渣;采用跳汰机对粒度≥1mm的粗粒水淬渣进行跳汰重选,获得粗粒精矿和粗粒尾矿;采用洗砂机对粗粒精矿进行清洗,获得低碳硅锰颗粒精矿,低碳硅锰颗粒精矿作为循环炉料,重新投入精炼炉内进行精炼;将粒度<1mm的细粒水淬渣、粗粒尾矿和洗矿泥水合并输送到压滤机进行压滤,形成用做建筑材料的干渣进行外售。

3、优选的,所述一次摇炼的摇包内原料重量份为:精炼炉渣60-80份,硅铁粉10-20份,摇炼温度900-1200℃,摇炼时间6-12min,硅铁粉预热温度为1000℃,摇出的一次摇炼渣中含mn量5-7%。

4、优选的,所述二次摇炼的摇包内原料重量份为:一次摇炼渣70-90份,锰矿2-6份,硅铁粉5-8份,石灰2-4份,所述锰矿、所述硅铁粉及所述石灰经由真空电阻炉预热至1000℃,摇炼温度900-1200℃,摇炼时间6-10min,摇出的二次摇炼渣中含mn量<0.5%。

5、优选的,所述二次摇炼渣进行水淬时,将所述次摇炼渣均匀缓慢倒入导渣板内,使所述二次摇炼渣沿所述导渣板流入冲渣槽内进行水淬,在所述导渣板上开设有若干导渣沟,所述导渣沟入口端汇聚一起,并沿出口方向逐步向两侧均匀扩散呈扇形结构,以在所述导渣板上将所述二次摇炼渣分流成若干股熔渣,从而在所述导渣板的出口端增加各股熔渣进入所述冲渣槽的间距,并在若干所述导渣沟的出口端正下方对应设有冲渣喷水嘴,所述冲渣喷水嘴通过主管道与增压泵的出口连通,所述增压泵的入口与冷水箱连通,当所述二次摇炼渣从所述导渣沟流到所述冲渣槽内的时被从所述冲渣喷水嘴喷出的水流冲散冷却进行粒化。通过设置若干导渣沟,将二次摇炼渣倒入导渣板后,分成若干小股的熔渣流到冲渣槽,使得熔渣水淬时更加容易被冲散,粒化更加均匀。

6、进一步地,所述冲渣槽上方设有补水喷嘴,所述补水喷嘴与所述主管道连通。通过补水喷嘴向冲渣槽内持续补水,避免水淬时因为水分蒸发,冷却水减少,导致无法快速冷却。

7、进一步地,所述冲渣槽内底部设置成斜面,并在斜面的底端设有过滤网,所述过滤网底部设有回水箱,所述回水箱通过回水管与所述冷水箱连通,所述回水管上分别设有回水泵和翅片式散热器。通过设置成斜面,便于水淬渣向过滤网一端沉淀聚集,过滤网用于底滤,使得水淬后的冷却水便于循环利用。

8、进一步地,所述过滤网远离所述导渣板一端连接有提升输送带。通过提升输送带把水淬渣从冲渣槽内输送到外部。

9、进一步地,所述导渣板的两端分别通过上支架和下支架进行支撑,使所述导渣板进行倾斜设置,所述上支架与所述导渣板的上端进行铰接,所述下支架两侧分别设有弧形孔,所述弧形孔内插设有支撑杆,所述支撑杆与所述导渣板的底部相抵接,所述支撑杆两端连接有液压缸。通过两侧的液压缸将支撑杆沿着弧形孔顶起,使支撑杆担起导渣板的下端,进行升降调节,从而调整导渣板的坡度,进而调整熔渣在导渣板上的流速。

10、进一步地,所述导渣板的上端正上方过渡钢包,所述过渡钢包的底部出口与所述导渣沟入口端相连通,并在出口处设有阀门。通过设置过渡钢包,将二次摇炼渣倒入过渡钢包内,水淬时,调节过渡钢包底部的阀门开度,即可调节二次摇炼渣进入到导渣板上的渣量。

11、进一步地,所述导渣板和所述冲渣槽的正上方设有集气罩。通过集气罩收集水淬时产生的蒸汽、废气进行处理,避免废气直排污染环境。

12、本发明的有益效果包括:锰渣通过两次摇炼后,使二次摇炼渣中的锰含量小于0.5%,然后将第二次摇炼产生的二次摇炼渣通过后续的水淬、破碎、分级、跳汰和清洗进行处理,获得含锰量不低于55%的低碳硅锰颗粒精矿,并将低碳硅锰颗粒精矿作为循环炉料,重新投入精炼炉内进行精炼,使得锰的回收率达到82.5%以上,进一步提升了回收率,而且经过压滤后的干渣作为建筑材料进行外售,有效提高锰渣综合利用率和经济效益。

13、附图说明

14、图1是本发明实施例中锰铁合金湿废渣的处理方法流程图。

15、图2是本发明实施例中锰铁合金的生产流程图。

16、图3是本发明实施例中水淬时所采用装置的整体示意图。

17、图4是本发明实施例中导渣板的示意图。

18、图5是本发明实施例中冲渣喷水嘴的连接示意图。

19、图6是本发明实施例中冲渣槽内的示意图。

20、图7是本发明实施例中过渡钢包的示意图。

技术特征:

1.一种锰铁合金湿废渣的处理方法,其特征在于,包括以下步骤:

2.如权利要求1所述的锰铁合金湿废渣的处理方法,其特征在于:在步骤s1中,所述一次摇炼的摇包内原料重量份为:精炼炉渣60-80份,硅铁粉10-20份,摇炼温度900-1200℃,摇炼时间6-12min,硅铁粉预热温度为1000℃,摇出的一次摇炼渣中含mn量5-7%。

3.如权利要求1所述的锰铁合金湿废渣的处理方法,其特征在于:在步骤s2中,所述二次摇炼的摇包内原料重量份为:一次摇炼渣70-90份,锰矿2-6份,硅铁粉5-8份,石灰2-4份,所述锰矿、所述硅铁粉及所述石灰经由真空电阻炉预热至1000℃,摇炼温度900-1200℃,摇炼时间6-10min,摇出的二次摇炼渣中含mn量<0.5%。

4.如权利要求1所述的锰铁合金湿废渣的处理方法,其特征在于:在步骤s3中,所述二次摇炼渣进行水淬时,将所述次摇炼渣均匀缓慢倒入导渣板内,使所述二次摇炼渣沿所述导渣板流入冲渣槽内进行水淬,所述导渣板上开设有若干导渣沟,所述导渣沟入口端汇聚一起,并沿出口方向逐步向两侧均匀扩散,以在所述导渣板上将所述二次摇炼渣分流成若干股熔渣,从而在所述导渣板的出口端增加各股熔渣进入所述冲渣槽的间距,在若干所述导渣沟的出口端正下方对应设有冲渣喷水嘴,所述冲渣喷水嘴通过主管道与增压泵的出口连通,所述增压泵的入口与冷水箱连通,当所述二次摇炼渣从所述导渣沟流到所述冲渣槽内的时被从所述冲渣喷水嘴喷出的水流冲散冷却进行粒化。

5.如权利要求4所述的锰铁合金湿废渣的处理方法,其特征在于:所述冲渣槽上方设有补水喷嘴,所述补水喷嘴与所述主管道连通。

6.如权利要求4所述的锰铁合金湿废渣的处理方法,其特征在于:所述冲渣槽内底部设置成斜面,并在斜面的底端设有过滤网,所述过滤网底部设有回水箱,所述回水箱通过回水管与所述冷水箱连通,所述回水管上分别设有回水泵和翅片式散热器。

7.如权利要求6所述的锰铁合金湿废渣的处理方法,其特征在于:所述过滤网远离所述导渣板一端连接有提升输送带。

8.如权利要求4所述的锰铁合金湿废渣的处理方法,其特征在于:所述导渣板的两端分别通过上支架和下支架进行支撑,使所述导渣板进行倾斜设置,所述上支架与所述导渣板的上端进行铰接,所述下支架两侧分别设有弧形孔,所述弧形孔内插设有支撑杆,所述支撑杆与所述导渣板的底部相抵接,所述支撑杆两端连接有液压缸。

9.如权利要求4所述的锰铁合金湿废渣的处理方法,其特征在于:所述导渣板的上端正上方过渡钢包,所述过渡钢包的底部出口与所述导渣沟入口端相连通,并在出口处设有阀门。

10.如权利要求4至9任一所述的锰铁合金湿废渣的处理方法,其特征在于:所述导渣板和所述冲渣槽的正上方设有集气罩。

技术总结

本发明公开了一种锰铁合金湿废渣的处理方法,包括以下步骤:精炼炉渣内加入预热的硅铁粉进行一次摇炼,将摇出的中硅硅锰熔液热装回到精炼炉内进行精炼,并向摇出的一次摇炼渣内加入预热后的锰矿、硅铁粉及石灰进行二次摇炼,将摇出的二次摇炼渣进行水淬后送至破碎机进行两级破碎并分级,然后进行跳汰重选,重选后对粗粒精矿进行清洗,获得的低碳硅锰颗粒作为精炼循环炉料,同时将压滤形成干渣进行外售;通过使用本发明的方法处理后,二次摇炼渣中的锰含量小于0.5%,且二次摇炼渣通过水淬、破碎、分级、跳汰和清洗处理后获得含锰量不低于55%的低碳硅锰颗粒,锰的回收率达到82.5%以上,压滤后的干渣作为建筑材料外售,有效提高锰渣综合利用率和经济效益。

技术研发人员:陈声智,杨起文

受保护的技术使用者:百色智成新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!