一种铝灰回收铝制备铝合金的方法与流程

本发明属于铝灰回收,具体涉及一种铝灰回收铝制备铝合金的方法。

背景技术:

1、铝合金的生产原料包括电解铝和再生铝,电解铝为原铝,纯度高,铁含量低,以原铝为原料生产的铝合金质量好。而通过回收废铝制品得到的再生铝杂质较多,尤其是铁含量高,生产的铝合金质量较差。现有技术中一般通过掺配原铝来稀释再生铝的铁含量,使其达到铝合金铁含量的要求。该方法原铝使用比例高,成本较高。

2、再生铝中铁的分离难度很大,已经公开的技术中,通过控制较低的保温温度,利用富铁化合物相密度比铝熔体密度大的特点使铁相在重力作用下自然沉降。但富铁相仍然存在于下层铝熔体中,不能将铁杂质以沉淀形式去除,铁含量高的下层铝熔体利用价值低。

3、在原铝冶炼过程中产生大量一次铝灰,铝灰回收利用过程中,提炼副产的金属铝总量较少,无法满足规模化生产铝合金产品,而铝灰回收铝氧化物夹杂较多,与原铝混合会降低原铝品质,因此存在合理利用难题。

技术实现思路

1、本发明的提供了一种铝灰回收铝制备铝合金的方法,基本技术思路是利用铝灰回收铝与再生铝混合生产铝合金,以满足铝合金铁含量要求,具体方案是:

2、一种铝灰回收铝制备铝合金的方法,包括以下步骤:

3、1)将再生铝熔炼得到再生铝液,再生铝液进行静置沉降,分离得到上层铝液和下层铝液;

4、2)下层铝液和一次铝灰混合熔炼,分离铝灰后得到混合铝液,混合铝液和上层铝液一起二次熔炼,精炼净化以后浇铸得到铝合金。二次熔炼时根据铝合金生产的成分要求添加配料。精炼净化可采用常规的氮气旋转喷吹精炼和陶瓷过滤板过滤依次进行。

5、铝灰回收铝具有铁含量低的特点,与再生铝混合熔炼可以稀释再生铝的铁含量,解决再生铝生产铝合金时铁含量超标的技术问题,同时实现铝灰回收铝的合理利用。

6、在本申请中,不是直接将铝灰提铝以后与再生铝混合熔炼,而是将再生铝先进行熔炼,通过沉降静置分离出下层高铁铝液和上层低铁铝液,再将下层的高铁铝液和一次铝灰混合熔炼分离出混合铝液。

7、一次铝灰提铝以后,仍然会残留10%左右的金属铝在二次铝灰中无法提炼。采用本发明的方法,将高铁铝液与一次铝灰混合熔炼,虽然不能完全回收铝灰中的金属铝,但混合熔炼时整个体系的铁含量趋于一致,因此可以充分利用一次铝灰来稀释高铁铝液的铁含量,混合熔炼以后,一部分铁元素随残余铝进入二次铝灰分离出来,而二次铝灰用于制备净水剂铝酸钙粉,不影响铝酸钙粉质量。

8、按本发明的方法,在满足铝合金生产铁含量的要求时,可以提高再生铝的使用比例。

9、进一步的,步骤2)中,混合熔炼后的铝灰再经过球磨、筛分提铝,提取的铝与混合铝液和上层铝液一起二次熔炼。通过进一步的球磨筛分提铝,可以提高一次铝灰中金属铝的回收率。

10、进一步的,再生铝静置沉降分离后上层铝液与下层铝液的质量比例为2:1;下层铝液与一次铝灰混合的质量比例为1:2。再生铝中铁含量一般在1.0~2.0%左右,铝灰回收铝的铁含量一般在0.05%以下,按该比例实施,可以将铝合金的铁含量控制在0.5%以下。

11、进一步的,步骤1)中,再生铝熔炼时调整锰铁质量比例至1.2:1。根据现有技术,通过添加锰剂调整锰铁比例至1.2,可以提高富铁相的沉降效率,但添加锰剂会增加铝液中的锰含量,在产品对锰含量存在要求时,不适合添加锰剂。

12、进一步的,步骤1)中,再生铝熔炼在回转炉中进行,再生铝液静置沉降在保温炉中进行;步骤2)中,下层铝液和一次铝灰混合熔炼在回转炉中进行。

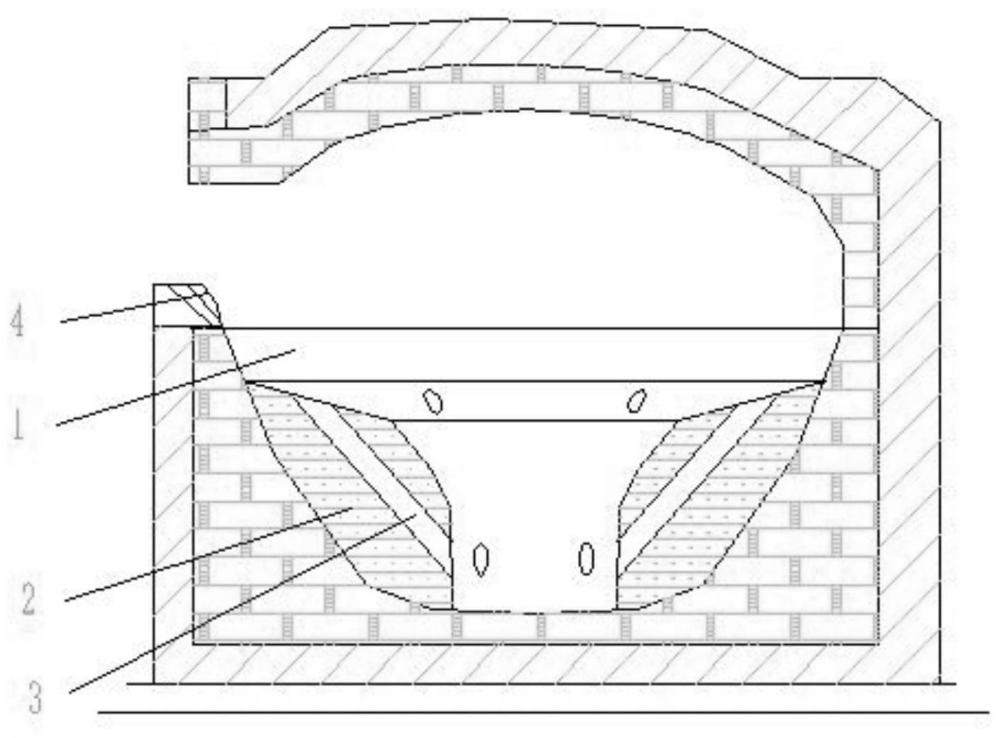

13、进一步的,所述保温炉的炉腔下部设有一圈砌体,砌体的高度为炉腔高度的3/4,砌体的内径为炉腔内径的1/2。

14、由于本发明的一个关键手段是再生铝液的沉降分层,保温炉的高度较大时有利于铝液中富铁相沉降以后沿高度方向形成铁含量浓度梯度。在设计保温炉时,炉腔容积不能作较大调整,在增加高度时,炉腔内径需要减小。本发明考虑采用真空抬包直接抽取保温炉内下层铝液,炉腔内径减小以后不利于抽铝作业。通过设置砌体,形成上大下小的炉腔形状,既有利于富铁相沉降分层,也利于实现下层铝液的抽取。

15、进一步的,砌体的顶部为锥形面。锥形面有利于富铁相沉降到砌体下部。

16、进一步的,砌体设有贯穿顶部和内孔壁的流槽,流槽的下端接近炉腔底部;流槽有多个,沿砌体圆周向等间距分布。流槽可作为真空抬包的抽铝通道,流槽直径大于真空抬包的吸铝管管径。

17、进一步的,炉腔顶部沿流槽对应的圆周向设置定位槽。通过设置定位槽,有利于抬包的吸铝管准确伸入到流槽中。

18、进一步的,步骤1)中,再生铝液在保温炉中静置沉降以后,由真空抬包从保温炉中抽取下层铝液,再由真空抬包将下层铝液转移至用于混合熔炼的回转炉中;真空抬包在抽取下层铝液时,吸铝管伸入到流槽内再进行真空抽铝。

19、本发明的有益点在于,本发明利用铝灰回收铝和再生铝生产铝合金,可以实现铝灰回收铝的合理利用,并解决再生铝中铁含量高的技术难题,提高再生铝的利用率。

技术特征:

1.一种铝灰回收铝制备铝合金的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的铝灰回收铝制备铝合金的方法,其特征在于:步骤2)中,混合熔炼后的铝灰再经过球磨、筛分提铝,提取的铝与混合铝液和上层铝液一起二次熔炼。

3.根据权利要求1所述的铝灰回收铝制备铝合金的方法,其特征在于:再生铝静置沉降分离后上层铝液与下层铝液的质量比例为2:1;下层铝液与一次铝灰混合的质量比例为1:2。

4.根据权利要求1所述的铝灰回收铝制备铝合金的方法,其特征在于:步骤1)中,再生铝熔炼时调整锰铁质量比例至1.2:1。

5.根据权利要求1所述的铝灰回收铝制备铝合金的方法,其特征在于:步骤1)中,再生铝熔炼在回转炉中进行,再生铝液静置沉降在保温炉中进行;步骤2)中,下层铝液和一次铝灰混合熔炼在回转炉中进行。

6.根据权利要求5所述的铝灰回收铝制备铝合金的方法,其特征在于:所述保温炉的炉腔下部设有一圈砌体,砌体的高度为炉腔高度的3/4,砌体的内径为炉腔内径的1/2。

7.根据权利要求6所述的铝灰回收铝制备铝合金的方法,其特征在于:砌体的顶部为锥形面。

8.根据权利要求6所述的铝灰回收铝制备铝合金的方法,其特征在于:砌体设有贯穿顶部和内孔壁的流槽,流槽的下端接近炉腔底部;流槽有多个,沿砌体圆周向等间距分布。

9.根据权利要求8所述的铝灰回收铝制备铝合金的方法,其特征在于:炉腔顶部沿流槽对应的圆周向设置定位槽。

10.根据权利要求9所述的铝灰回收铝制备铝合金的方法,其特征在于:步骤1)中,再生铝液在保温炉中静置沉降以后,由真空抬包从保温炉中抽取下层铝液,再由真空抬包将下层铝液转移至用于混合熔炼的回转炉中;真空抬包在抽取下层铝液时,吸铝管伸入到流槽内再进行真空抽铝。

技术总结

本发明涉及铝灰处理技术领域的一种铝灰回收铝制备铝合金的方法,包括以下步骤:1)将再生铝熔炼得到再生铝液,再生铝液进行静置沉降,分离得到上层铝液和下层铝液;2)下层铝液和一次铝灰混合熔炼,分离铝灰后得到混合铝液,混合铝液和上层铝液一起二次熔炼。本发明利用铝灰回收铝和再生铝生产铝合金,可以实现铝灰回收铝的合理利用,并解决再生铝中铁含量高的技术难题,提高再生铝的利用率。

技术研发人员:乔友民,乔子洋,徐飞

受保护的技术使用者:河南亿水源净水材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!