一种铜杆连铸引桥推送装置的制作方法

本发明涉及输送装置领域,特别是涉及一种铜杆连铸引桥推送装置。

背景技术:

1、连铸是将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去,结晶器会使铸件成形并迅速凝固结晶。随后拉矫机与结晶振动装置共同作用,将结晶器内的铸胚拉出,经冷却、电磁搅拌后,切割成一定长度的板坯,在此过程中需要对结晶器中拉出的铸胚进行引导推送,目前常用的推送装置为辊轮。

2、由于现有引桥生产过程中温度高达900℃,且目前常用的辊轮主要以电机牵引和石墨轴承装配为主,因此引桥在高温情况下易导致电机超温从而使得辊轮停止转动,并且使用石墨轴承装配导轮在高温的情况下易出现烧损以及卡死故障,使得轴承拆装困难,还极易造成铸坯与辊轮摩擦,影响辊轮使用寿命的同时还会对铸坯表面质量造成较大影响,导致铸胚探伤高,严重时甚至导致断杆。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种铜杆连铸引桥推送装置,能够在高温状态下正常使用,从而对铸胚进行推送,避免出现故障损伤铸胚。

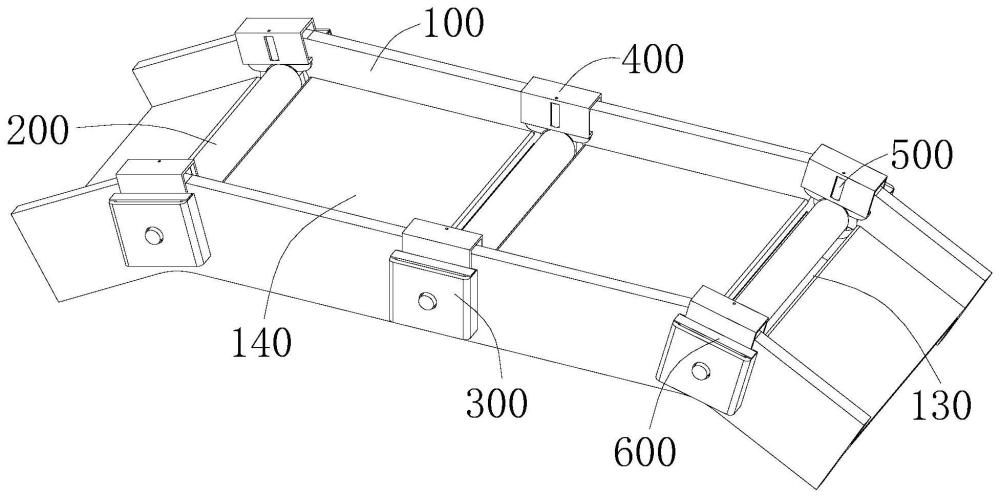

2、本发明提供了一种铜杆连铸引桥推送装置,包括:

3、轨道架,包括两第一侧板和第一连接板,所述第一连接板的两侧端分别连接所述两第一侧板,所述两第一侧板和所述第一连接板之间构成一个推送通道,所述推送通道底端开设有第一贯通口,所述第一贯通口贯通所述第一连接板和所述两第一侧板;

4、第一固定架,固定在所述第一侧板上的所述第一贯通口处;

5、第一辊轮,位于所述第一贯通口内,且表面凸出于所述第一贯通口并位于所述推送通道,所述第一辊轮两端分别转动安装在两个所述第一固定架上,所述第一辊轮采用球墨铸铁辊轮;

6、第二固定架,一端固定在所述第一固定架内,另一端越过所述第一侧板延伸至所述推送通道内,所述且所述第二固定架的该端与所述第一侧板卡接;

7、第二辊轮,转动安装在所述第二固定架的位于所述推送通道的一侧。

8、在其中一个实施例中,还包括降温盒,所述第一固定架和所述第二固定架之间构成一个安装槽,所述安装槽的底部贯通,所述降温盒安装在所述安装槽内,用于使其内的冷却液通过安装槽贯通处流入所述第一固定架和所述第一辊轮转动连接处。

9、在其中一个实施例中,所述第一辊轮包括传动轴、套管和法兰,所述传动轴的两端分别转动安装在两个所述第一固定架上,所述套管和所述传动轴同轴设置,且所述套管的两端内嵌有所述法兰,所述法兰的内外圈分别与所述传动轴和所述套管固定连接。

10、在其中一个实施例中,所述第一固定架包括第二连接板和两第二侧板,所述两第二侧板的一端与所述第一侧板连接,所述两第二侧板的另一端分别与所述第二连接板的两侧端连接,所述传动轴的一端贯通所述第二连接板,且所述传动轴通过轴承安装在所述第二连接板上。

11、在其中一个实施例中,所述第二固定架包括卡接部、安装部和连接部,所述卡接部的一端位于所述推送通道内,且与所述第一侧板具有间隔,所述卡接部的该端开设有安装口,用于安装所述第二辊轮,所述卡接部的另一端弯折并延伸至所述第一侧板的另一侧,所述安装部的一端与所述第二连接板的下半部贴合,并构成所述安装槽,所述安装部的另一端弯折向远离所述第二连接板的方向,所述连接部的两端分别与所述卡接部和所述安装部弯折的一端连接。

12、在其中一个实施例中,所述安装部上开设有第二贯通口,所述第二贯通口贯通所述安装部的底端,所述传动轴穿过所述第二贯通口。

13、在其中一个实施例中,所述第二固定架还包括挡板,所述挡板固定在所述卡接部的位于所述推送通道内的一端,所述挡板位于所述卡接部与所述第一连接板之间,所述挡板上开设有第三贯通口,所述第三贯通口贯通所述挡板的底端,所述传动轴穿过所述第三贯通口。

14、在其中一个实施例中,所述降温盒包括壳体和限位板,所述壳体安装在所述安装槽内,所述限位板固定在所述壳体顶端,用于搭接在所述两第二侧板上,所述壳体底端设置有导流孔,所述传动轴与所述导流孔活动贴合,用于在所述传动轴转动时使壳体内部的冷却液通过导流孔流入到所述传动轴上。

15、在其中一个实施例中,所述传动轴包括从中部到端部依次为第一杆部、第二杆部、第三杆部和第四杆部,所述第三杆部的直径小于所述第二杆部的直径,大于所述第四杆部的直径,所述第三杆部位于所述安装槽的底端,所述第三杆部外周面沿所述第二杆部到第四杆部的方向开设有导流槽,所述导流槽临近所述第二杆部的一端深度小于临近所述第四杆部的一端深度。

16、在其中一个实施例中,所述第四杆部插接在所述轴承内圈,所述导流槽的一端与所述轴承转动部位活动贴合。

17、上述铜杆连铸引桥推送装置,用于安装在铜杆连铸连轧铸机工序,在拉桥机与结晶振动装置的共同作用下,铸胚会被结晶器内拉出,随后被拉出的高温烧红铸胚会在进入引桥段时进入夹送辊,并在与夹送辊的配合下进入推送通道,在此过程中球墨铸铁辊轮会跟随夹送辊的力进行从动,解决了高温易导致旧辊轮卡死的问题,避免了辊轮卡死后铸胚表面严重摩擦以及辊轮磨损严重需更换的问题,提高了装置的使用寿命,提升了铸胚表面质量,同时维修方便,便于维修人员对零部件进行更换。由于该推送装置在实际使用中具有弯曲以及高度差,因此铸胚在随推送装置移动的过程中表面难免与轨道架产生摩擦,为了避免两者之间摩擦导致的材料磨损,该装置可拆卸的将第二固定架卡接在第一侧板上,并使用第二固定架上安装的第二辊轮对铸胚侧表面进行滚动,避免铸胚表面与轨道架产生摩擦,在实际使用过程中,第二固定架能够根据轨道架的夹设状态进行位置更换。

技术特征:

1.一种铜杆连铸引桥推送装置,其特征在于,包括:

2.根据权利要求1所述的铜杆连铸引桥推送装置,其特征在于,还包括降温盒,所述第一固定架和所述第二固定架之间构成一个安装槽,所述安装槽的底部贯通,所述降温盒安装在所述安装槽内,用于使其内的冷却液通过安装槽贯通处流入所述第一固定架和所述第一辊轮转动连接处。

3.根据权利要求2所述的铜杆连铸引桥推送装置,其特征在于,所述第一辊轮包括传动轴、套管和法兰,所述传动轴的两端分别转动安装在两个所述第一固定架上,所述套管和所述传动轴同轴设置,且所述套管的两端内嵌有所述法兰,所述法兰的内外圈分别与所述传动轴和所述套管固定连接。

4.根据权利要求3所述的铜杆连铸引桥推送装置,其特征在于,所述第一固定架包括第二连接板和两第二侧板,所述两第二侧板的一端与所述第一侧板连接,所述两第二侧板的另一端分别与所述第二连接板的两侧端连接,所述传动轴的一端贯通所述第二连接板,且所述传动轴通过轴承安装在所述第二连接板上。

5.根据权利要求4所述的铜杆连铸引桥推送装置,其特征在于,所述第二固定架包括卡接部、安装部和连接部,所述卡接部的一端位于所述推送通道内,且与所述第一侧板具有间隔,所述卡接部的该端开设有安装口,用于安装所述第二辊轮,所述卡接部的另一端弯折并延伸至所述第一侧板的另一侧,所述安装部的一端与所述第二连接板的下半部贴合,并构成所述安装槽,所述安装部的另一端弯折向远离所述第二连接板的方向,所述连接部的两端分别与所述卡接部和所述安装部弯折的一端连接。

6.根据权利要求5所述的铜杆连铸引桥推送装置,其特征在于,所述安装部上开设有第二贯通口,所述第二贯通口贯通所述安装部的底端,所述传动轴穿过所述第二贯通口。

7.根据权利要求6所述的铜杆连铸引桥推送装置,其特征在于,所述第二固定架还包括挡板,所述挡板固定在所述卡接部的位于所述推送通道内的一端,所述挡板位于所述卡接部与所述第一连接板之间,所述挡板上开设有第三贯通口,所述第三贯通口贯通所述挡板的底端,所述传动轴穿过所述第三贯通口。

8.根据权利要求7所述的铜杆连铸引桥推送装置,其特征在于,所述降温盒包括壳体和限位板,所述壳体安装在所述安装槽内,所述限位板固定在所述壳体顶端,用于搭接在所述两第二侧板上,所述壳体底端设置有导流孔,所述传动轴与所述导流孔活动贴合,用于在所述传动轴转动时使壳体内部的冷却液通过导流孔流入到所述传动轴上。

9.根据权利要求8所述的铜杆连铸引桥推送装置,其特征在于,所述传动轴包括从中部到端部依次为第一杆部、第二杆部、第三杆部和第四杆部,所述第三杆部的直径小于所述第二杆部的直径,大于所述第四杆部的直径,所述第三杆部位于所述安装槽的底端,所述第三杆部外周面沿所述第二杆部到第四杆部的方向开设有导流槽,所述导流槽临近所述第二杆部的一端深度小于临近所述第四杆部的一端深度。

10.根据权利要求9所述的铜杆连铸引桥推送装置,其特征在于,所述第四杆部插接在所述轴承内圈,所述导流槽的一端与所述轴承转动部位活动贴合。

技术总结

本发明涉及一种铜杆连铸引桥推送装置,包括轨道架、第一固定架、第一辊轮、第二固定架和第二辊轮,轨道架包括两第一侧板和第一连接板,第一连接板的两侧端分别连接两第一侧板,两第一侧板和第一连接板之间构成一个推送通道,推送通道底端开设有第一贯通口,第一贯通口贯通第一连接板和两第一侧板;第一固定架固定在第一侧板上的第一贯通口处;第一辊轮位于第一贯通口内,且表面凸出于第一贯通口并位于推送通道,第一辊轮两端分别转动安装在两个第一固定架上,第一辊轮采用球墨铸铁辊轮;第二固定架一端固定在第一固定架内,另一端越过第一侧板延伸至推送通道内,且第二固定架的该端与第一侧板卡接。

技术研发人员:李国华,付俊,郑德恩,朱海鹏,柯强,何志毅,王海波

受保护的技术使用者:江西铜业华东铜材有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!