一种3D打印空间光机结构制造方法与流程

本发明属于光学遥感,涉及一种3d打印空间光机结构制造方法,应用于空间光学相机的3d打印同材料一体式光机结构的制造和加工。

背景技术:

1、高分辨率、大视场的轻质空间光学相机是国际空间遥感技术的研究热点。作为空间光学相机成像系统的关键部件,光学镜头决定着其地面分辨率和其他成像特性,对材料及制造工艺的要求极为苛刻,需要满足质量轻、高稳定、高精度的特性。铝合金材料具有很高的性价比,易于制造且相对便宜,且具有良好的可加工性,已成为空间光学镜头较为常用的材料之一。

2、近年来,金属3d打印技术作为具有前沿性、先导性的新兴技术,凭借其“制造灵活性”和“大幅节省原材料”等优势,正在使传统加工方式、制造工艺以及设计理念发生深刻变革。其中,alsi10mg铝合金材料具有良好的粉末流动性、优异的气密性且成形过程不易产生热裂纹,已经成为一种继tc4钛合金后被广泛研究与应用的增材制造金属材料。利用金属3d打印技术制备铝合金镜坯及其支撑结构,能够直接将复杂轻量化结构模型成形,同时,易于实现反射镜体与支撑结构的一体式设计成形,减少反射镜支撑组件装配复杂性,采用同种材料也可以降低光学镜头对温度变化的敏感性,实现整个光机结构的热特性匹配,提高光机结构的温度适应性。目前,国内外对于3d打印全金属光机结构的设计与制造方法鲜有报道,加工工艺优化尚未可见。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提出一种3d打印空间光机结构制造方法,解决传统机加制造方式无法对全金属光机结构一体式快速制造的难题。

2、本发明解决技术的方案是:本发明主要基于光机一体式结构优化设计,利用3d打印方法,直接通过光机结构设计模型对其支撑结构和反射镜元件快速成形。利用单点金刚石车削加工(spdt)工艺,对3d打印反射镜元件表面进行精密加工,获得了优良的光学性能。

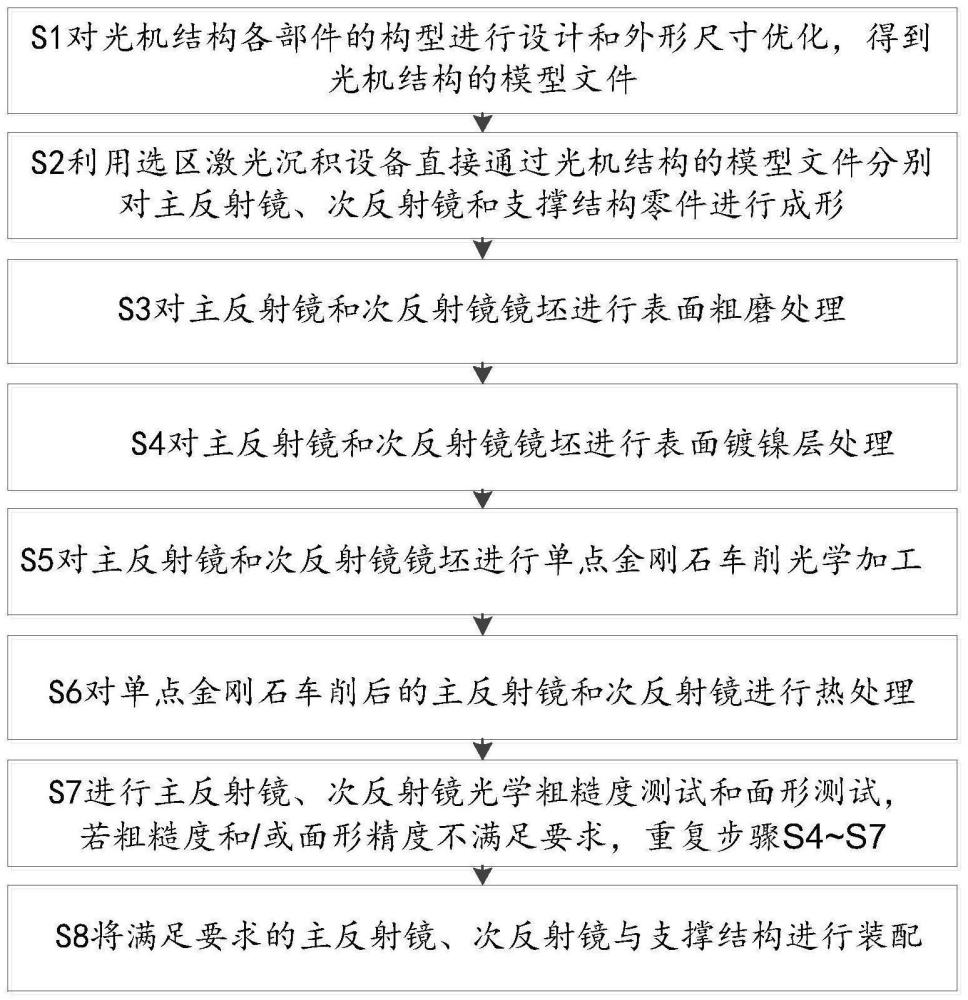

3、本发明提出一种3d打印空间光机结构制造方法,所述光机结构包括主反射镜、次反射镜和支撑结构;包括以下步骤:

4、s1、利用设计软件对光机结构各部件的构型进行设计和外形尺寸优化,得到光机结构的模型文件;

5、s2、3d打印工艺选用选区激光熔化工艺,利用选区激光沉积设备直接通过光机结构的模型文件分别对主反射镜、次反射镜和支撑结构零件进行成形;

6、s3、对主反射镜和次反射镜镜坯进行表面粗磨处理;

7、s4、对主反射镜和次反射镜镜坯进行表面镀镍层处理;

8、s5、对主反射镜和次反射镜镜坯进行单点金刚石车削光学加工;

9、s6、对单点金刚石车削光学加工后的主反射镜和次反射镜进行热处理,消除车削加工应力;

10、s7、进行主反射镜、次反射镜光学粗糙度测试和面形测试,若粗糙度和/或面形精度不满足要求,重复步骤s4~s7;

11、s8、将满足精度要求的主反射镜、次反射镜与支撑结构进行装配,完成光机结构制造。

12、进一步的,步骤s1对光机结构各部件的构型进行设计和外形尺寸优化,过程如下:

13、基于拓扑优化软件,以光机结构的整体包络作为设计空间,以满足预设的轻量化率条件下保证结构刚度为性能约束,自动进行拓扑计算,得到光机结构的初始模型;

14、将光机结构的初始模型进行光顺化处理,并进行单个零件的有限元分析;

15、然后进行增材工艺可行性修正,保证光机结构符合增材制造工艺成型要求;

16、结合整机模型的应变迭代计算,对主反射镜和支撑结构的连接处添加消应力设计;

17、最后对尺寸精度要求高的部位预留加工余量,所述尺寸精度要求高的部位包括连接端部位、主反射镜和次反射镜的端面。

18、进一步的,步骤s2所述选区激光熔化工艺,原材料选用alsi10mg粉末,粉末粒径在20~60μm的范围内。

19、进一步的,步骤s2所述选区激光沉积设备采用yb光纤激光器,工艺参数为:激光功率200w~300w,扫描速度500~1000mm/s,铺粉层厚30~50μm;成形过程均在氮气气氛中进行,氧气含量低于0.1%。

20、进一步的,步骤s2的零件成形后,从基板移除零件之前,对所有零件均进行300℃/2h的退火处理,消除成形过程中由于快速凝固导致的内应力;并对支撑结构进行发黑处理。

21、进一步的,步骤s5所述进行单点金刚石车削光学加工,采用的工艺参数选择为:刀具转速v=1000~1200rpm,切削深度ap=2~3μm,进给量f=2~3μm/r,表面总切削量为0.1~0.15mm。

22、进一步的,步骤s5的单点金刚石车削光学加工过程在洁净度等级为100级的封闭室内进行,温度控制在20℃±5℃,且单点金刚石切削车床的主轴为气浮。

23、进一步的,步骤s6所述热处理的过程为:

24、热处理工艺采用高低温循环,液氮由室温冷却至-85℃,保持1.5h,再加热至185℃,保温1.5h后,随炉冷至室温,共循环3次。

25、进一步的,步骤s7利用luphoscan 420非接触轮廓仪测量主反射镜、次反射镜面形。

26、进一步的,步骤s7的粗糙度要求为8~9nm,面形精度要求为rms 0.05λ,λ=632.8nm。

27、本发明与现有技术相比的有益效果是:

28、本发明提出的一种3d打印空间光机结构制造方法,实现了高自由度的光机结构一体式拓扑设计,解决了传统加工制造方法无法对全金属光机结构一体式快速制造的问题。整机轻量化率提升60%以上,且同种材料结构能够降低光学镜头对温度变化的敏感性。整机结构3d打印成形时间为18小时,加上后处理、光学加工与装配时间,研制周期<5天,实现了高效率制造。3d打印160mm口径铝合金反射镜面粗糙度为8~9nm,面形误差为rms 0.05λ(λ=632.8nm),满足光学应用要求。研究结果可以应用于轻质空间光机结构快速制造,提高研制效率。

技术特征:

1.一种3d打印空间光机结构制造方法,所述光机结构包括主反射镜、次反射镜和支撑结构;其特征在于,包括以下步骤:

2.根据权利要求1所述的一种3d打印空间光机结构制造方法,其特征在于,步骤s1对光机结构各部件的构型进行设计和外形尺寸优化,过程如下:

3.根据权利要求1所述的一种3d打印空间光机结构制造方法,其特征在于,步骤s2所述选区激光熔化工艺,原材料选用alsi10mg粉末,粉末粒径在20~60μm的范围内。

4.根据权利要求1所述的一种3d打印空间光机结构制造方法,其特征在于,步骤s2所述选区激光沉积设备采用yb光纤激光器,工艺参数为:激光功率200w~300w,扫描速度500~1000mm/s,铺粉层厚30~50μm;成形过程均在氮气气氛中进行,氧气含量低于0.1%。

5.根据权利要求1所述的一种3d打印空间光机结构制造方法,其特征在于,步骤s2的零件成形后,从基板移除零件之前,对所有零件均进行300℃/2h的退火处理,消除成形过程中由于快速凝固导致的内应力;并对支撑结构进行发黑处理。

6.根据权利要求1所述的一种3d打印空间光机结构制造方法,其特征在于,步骤s5所述进行单点金刚石车削光学加工,采用的工艺参数选择为:刀具转速v=1000~1200rpm,切削深度ap=2~3μm,进给量f=2~3μm/r,表面总切削量为0.1~0.15mm。

7.根据权利要求1所述的一种3d打印空间光机结构制造方法,其特征在于,步骤s5的单点金刚石车削光学加工过程在洁净度等级为100级的封闭室内进行,温度控制在20℃±5℃,且单点金刚石切削车床的主轴为气浮。

8.根据权利要求1所述的一种3d打印空间光机结构制造方法,其特征在于,步骤s6所述热处理的过程为:

9.根据权利要求1所述的一种3d打印空间光机结构制造方法,其特征在于,步骤s7利用luphoscan 420非接触轮廓仪测量主反射镜、次反射镜面形。

10.根据权利要求1所述的一种3d打印空间光机结构制造方法,其特征在于,步骤s7的粗糙度要求为8~9nm,面形精度要求为rms 0.05λ,λ=632.8nm。

技术总结

本发明涉及一种3D打印空间光机结构制造方法,包括:对光机结构各部件的构型进行设计和尺寸优化;利用选区激光熔化工艺分别对主反射镜、次反射镜和支撑结构零件进行成形;对主反射镜、次反射镜镜坯进行表面粗磨和表面镀镍层处理;对主、次反射镜镜坯进行单点金刚石车削光学加工;对单点金刚石车削后的主、次反射镜进行热处理;进行主、次反射镜光学粗糙度测试和面形测试;将满足精度要求的主反射镜、次反射镜与支撑结构进行装配。本发明解决了传统机加制造方式无法对全金属光机结构一体式快速制造的难题,整机轻量化率提升60%以上,同种材料结构降低了光学镜头对温度变化的敏感性。

技术研发人员:韩潇,周于鸣,郭文,王超,张牧尧,俞越,吕红

受保护的技术使用者:北京空间机电研究所

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!