一种多流板坯连铸机中间包内腔及其设计方法与流程

本发明属于冶金连铸,涉及一种多流板坯连铸机中间包内腔及其设计方法。

背景技术:

1、目前,随着炼钢设备的大型化,为了适应炼钢越来越快的出钢节奏,连铸机的拉速也在逐步提高。但是拉速提升至一定程度后又会带来结晶器液面波动、卷渣、漏钢几率增大等一系列问题,因此,对于常规厚度的板坯连铸机,国内的拉速普遍在1.8m/min以内。在连铸机拉速不宜进一步提高的情况下,双流板坯连铸机已经不能满足生产顺行的需要,要提高板坯连铸机的通钢量以实现较好的“炉机匹配”,增加板坯连铸机的流数就成为了必然的选择。

2、与方坯连铸机相比,板坯连铸机对于钢液温度的均匀性要求更高,中间包的稳流和均温功能更加凸显。遗憾的是,目前关于中间包内腔结构的改进,基本停留在对已有的中间包进行优化,并未在设计阶段对于中间包总体尺寸进行充分考虑,导致中间包内腔结构存在先天缺陷,此时,仅靠后期控流装置的优化调整,很难达到满意的使用效果。

3、而在已公开的诸多专利申请文件中,均关注于中间包控流装置的设置,均忽略了中间包总体尺寸,特别是钢包落点冲击区这一最重要的因素,无法从根本上解决多流板坯中间包温度均匀性的问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种多流板坯连铸机中间包内腔及其设计方法,用于解决多流板坯中间包温度均匀性的问题。

2、为达到上述目的,本发明提供如下技术方案:

3、一种多流板坯连铸机中间包内腔,包括冲击区和分流区,所述冲击区和分流区通过冲击挡墙相连通,所述冲击挡墙上设置有孔洞;

4、所述冲击区的内部设置有湍流控制器,所述湍流控制器在所述冲击区的投影范围内设置有钢包水口落点,钢水经所述钢包水口落点落在所述湍流控制器上;

5、所述分流区由侧壁围绕而成,所述分流区上远离所述钢包水口落点的一侧设置有中部水口以及侧边水口,所述侧边水口设置在所述中部水口的两侧;所述中部水口和所述侧边水口之间设置有中间挡墙,所述侧边水口和所述中间挡墙之间设置有侧边挡墙,所述中间挡墙和侧边挡墙均设置在所述分流区的内部。

6、一种多流板坯连铸机中间包内腔的设计方法,用于设计根据权利要求1所述的多流板坯连铸机中间包内腔,其中,所述分流区内采用多水口对钢液进行分流,水口的个数即为流数,相邻的水口之间的间距即为流间距;

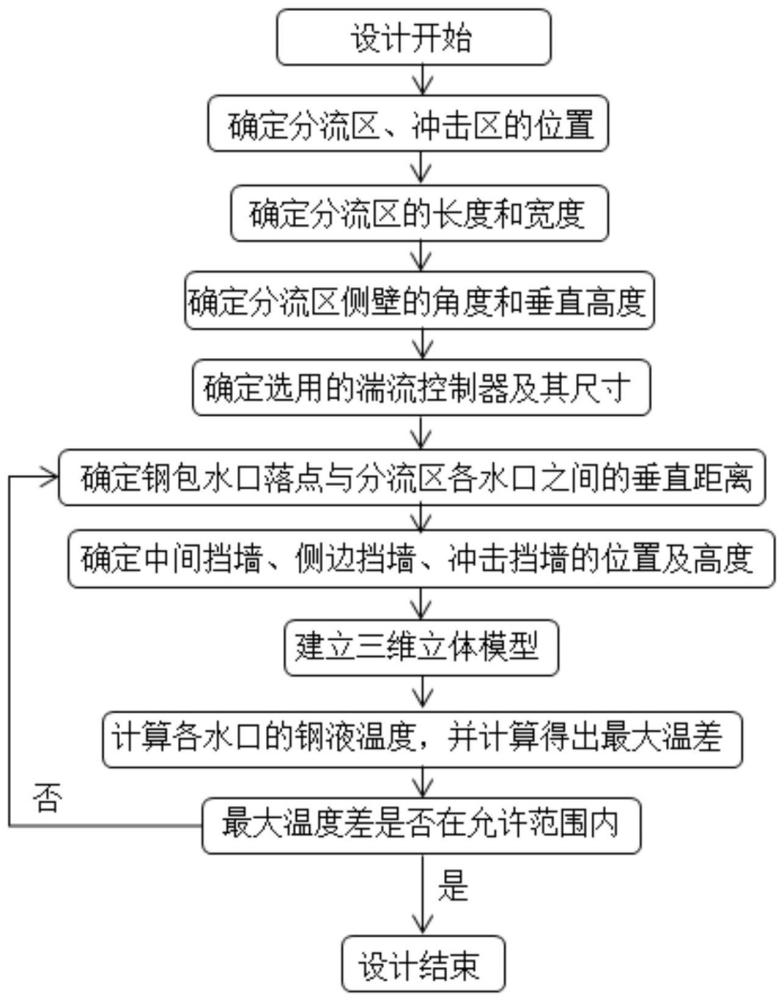

7、包括以下步骤:

8、s1确定板坯连铸机中间包内腔的冲击区和分流区的位置;

9、s2确定所述分流区的长度和宽度;

10、s3分别确定所述侧壁的角度和垂直高度、选用的湍流控制器类型及其尺寸;

11、s4确定钢包水口落点与所述分流区各水口之间的垂直距离;

12、s5分别确定中间挡墙、侧边挡墙和冲击挡墙的位置以及高度;

13、s6建立三维立体模型;

14、s7建立离散方程,计算各水口出口的钢液温度,作差计算得到最大温差;

15、s8判断最大温度差是否在允许范围内;若否,则重新进入s4到s8步骤进行调整,直至最大温差在允许范围以内;若是,则设计结束。

16、可选的,所述s2步骤中通过所述分流区的流数和流间距,进而确定所述分流区各水口的数量和相对位置关系,进而确定所述分流区的长度和宽度。

17、可选的,所述s3步骤中所述侧壁的角度和垂直高度通过所述分流区内钢液的工作液位和溢流液位的高度来确定,所述溢流液位高度等于所述侧壁的垂直高度。

18、可选的,所述s4步骤中所述垂直距离应大于1100mm,且与所述分流区上直线距离最大的两个水口之间的水平距离的比值为0.14~0.17。

19、可选的,所述s5步骤中所述冲击挡墙的高度等于所述侧壁的垂直高度。

20、可选的,所述s5步骤中所述中间挡墙的中心线与所述中部水口的水平距离为450mm~600mm,所述侧边挡墙的中心线与所述侧边水口的水平距离为450mm~600mm。

21、可选的,所述s5步骤中所述冲击挡墙上对称设置有四个孔洞,孔洞自冲击区向分流区方向倾斜,钢水可经孔洞从冲击区流入分流区内。

22、可选的,所述s5步骤中所述中间挡墙和所述侧边挡墙的高度均为250mm~350mm,钢水可在分流区内流动,使分流区内的钢水温度混合均匀。

23、可选的,所述s8步骤中所述允许范围为2℃。

24、本发明的有益效果在于:

25、本发明解决了多流板坯连铸机中间包内腔各流温度的均匀性问题,避免产生具有先天缺陷的中间包,减小后期运行成本,保证多流板坯连铸的顺行。

26、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:

1.一种多流板坯连铸机中间包内腔,包括冲击区(2)和分流区(1),其特征在于:所述冲击区(2)和分流区(1)通过冲击挡墙(23)相连通,所述冲击挡墙(23)上设置有孔洞(24);

2.一种多流板坯连铸机中间包内腔的设计方法,其特征在于:用于设计根据权利要求1所述的多流板坯连铸机中间包内腔,其中,所述分流区(1)内采用多水口对钢液进行分流,所述水口的个数即为流数,相邻的所述水口之间的间距即为流间距;

3.根据权利要求2所述的多流板坯连铸机中间包内腔的设计方法,其特征在于:所述s2步骤中通过所述分流区(1)的流数和流间距,进而确定所述分流区(1)各水口的数量和相对位置关系,进而确定所述分流区(1)的长度和宽度。

4.根据权利要求2所述的多流板坯连铸机中间包内腔的设计方法,其特征在于:所述s3步骤中所述侧壁(11)的角度和垂直高度通过所述分流区(1)内钢液的工作液位和溢流液位的高度来确定,所述溢流液位高度等于所述侧壁(11)的垂直高度。

5.根据权利要求2所述的多流板坯连铸机中间包内腔的设计方法,其特征在于:所述s4步骤中所述垂直距离应大于1100mm,且与所述分流区(1)上直线距离最大的两个水口之间的水平距离的比值为0.14~0.17。

6.根据权利要求2所述的多流板坯连铸机中间包内腔的设计方法,其特征在于:所述s5步骤中所述冲击挡墙(23)的高度等于所述侧壁(11)的垂直高度。

7.根据权利要求2所述的多流板坯连铸机中间包内腔的设计方法,其特征在于:所述s5步骤中所述中间挡墙(15)的中心线与所述中部水口(13)的水平距离为450mm~600mm,所述侧边挡墙(14)的中心线与所述侧边水口(12)的水平距离为450mm~600mm。

8.根据权利要求2所述的多流板坯连铸机中间包内腔的设计方法,其特征在于:所述s5步骤中所述冲击挡墙(23)上对称设置有至少两个孔洞(24)。

9.根据权利要求2所述的多流板坯连铸机中间包内腔的设计方法,其特征在于:所述s5步骤中所述中间挡墙(15)和所述侧边挡墙(14)的高度均为250mm~350mm。

10.根据权利要求2所述的多流板坯连铸机中间包内腔的设计方法,其特征在于:所述s8步骤中所述允许范围为2℃。

技术总结

本发明涉及一种多流板坯连铸机中间包内腔及其设计方法,属于冶金连铸技术领域。步骤如下:S1,确定分流区和冲击区位置;S2,确定分流区的长度和宽度;S3,确定分流区侧壁的角度和垂直高度、湍流控制器类型及其尺寸;S4,确定钢包水口落点与分流区各水口之间的垂直距离;S5,确定中间挡墙、侧边挡墙和冲击挡墙的位置及高度;S6,建立三维模型;S7,建立离散方程,计算各水口出口的钢液温度,作差得到最大温差;S8,判断最大温度差是否在允许范围内;若否,则重新进入S4到S8步骤进行调整,直至最大温差在允许范围内;若是,则设计结束。本发明解决了多流连铸机中间包各流温度的均匀性问题,避免产生具有先天缺陷的中间包,减小后期运行成本。

技术研发人员:王亚涛,阎建武,韩志伟

受保护的技术使用者:中冶赛迪工程技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!