一种处理含镍钴物料的方法与流程

本发明属于冶金,具体涉及一种处理含镍钴物料的方法。

背景技术:

1、含镍钴矿(如红土镍矿、非洲钴矿等)因储量丰富、易开采、采矿成本低等优势成为镍钴原料的主要矿石资源。以该矿转型产出的镍钴氢氧化物因价格较硫化镍矿产出的镍原料低而逐步成为生产电池(如正极复合材料)用三元前驱体产品的主要原料。此镍钴氢氧化物中除含镍、钴以外,还含有铁、铝、锰、镁、硅等杂质。因此还需进一步提纯。

2、目前的处理方法是将含镍钴氢氧化物料浆化溶解、萃取除杂提纯后进行再利用。但是目前的工艺中存在以下问题:首先是在处理的过程中硅被大量溶出,脱除硅时,产生的硅胶过滤较为困难,分离效率较低。同时,在脱除铁铝过程中,会将ph值调至5.0~5.2或更高,造成大量镍、钴沉淀,降低镍、钴的回收率。并且在获得的镍、钴产物中还含有很多锰没有被脱除,导致所得产品品质仍然较低。因此,用于镍钴氢氧化物的处理方法仍需要进一步改进。

技术实现思路

1、为了降低含镍钴物料浸出液的杂质元素含量,提高镍钴的回收率,本申请提出了一种处理含镍钴物料的方法。本发明采用如下技术方案:

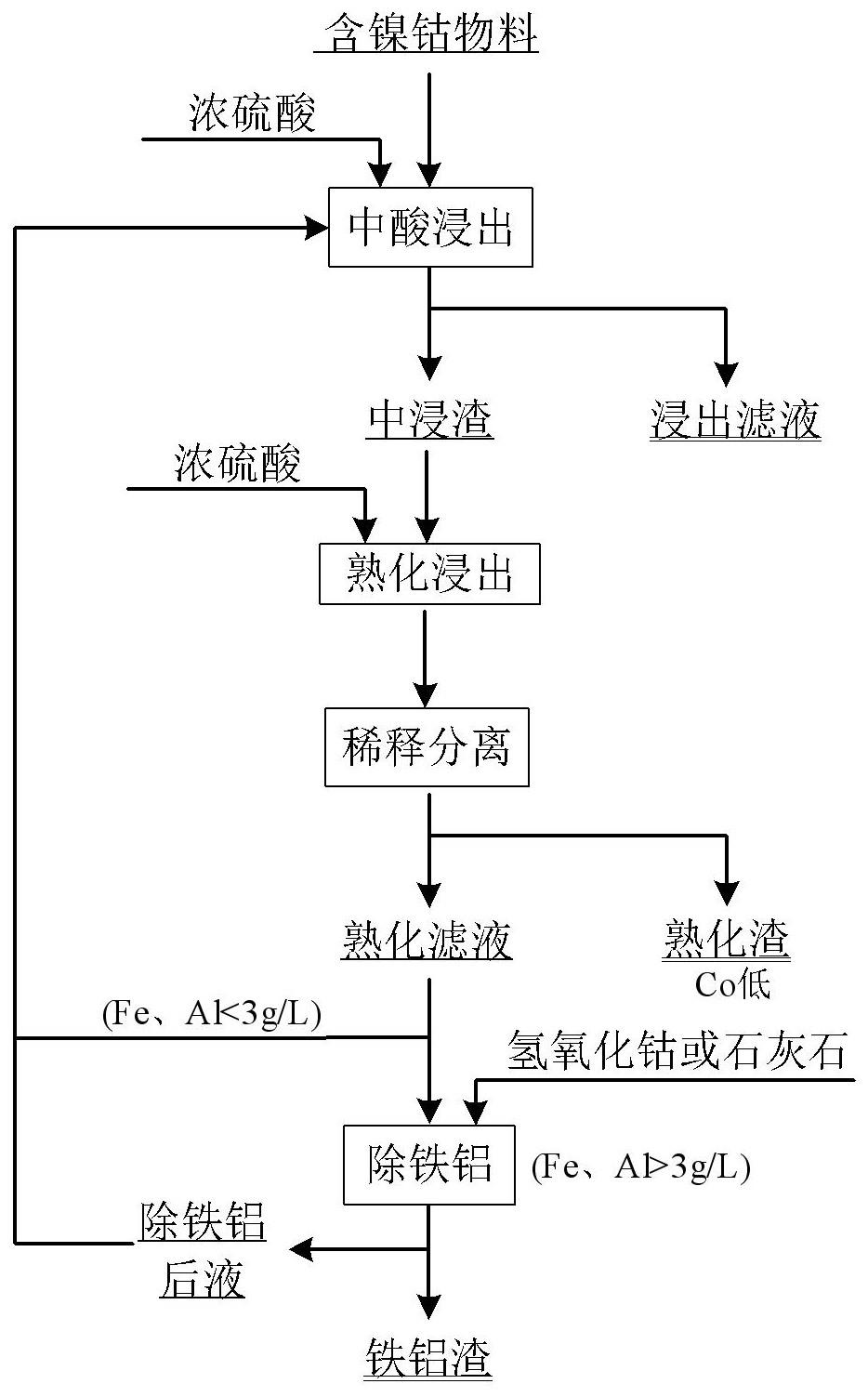

2、一种处理含镍钴物料的方法,包括如下步骤:

3、步骤1)中酸浸出:向含镍钴物料浆料中加入酸进行反应,反应温度为50℃~80℃,反应时间为3~6小时,控制反应终点时浆料ph值为4.0~5.5,过滤得到中酸浸出渣和富钴滤液;

4、步骤2)熟化浸出:向中酸浸出渣中加入酸进行熟化浸出,反应结束后稀释、过滤得到熟化渣和熟化滤液;将所述熟化滤液返回至步骤1)含镍钴物料浆料中。

5、可选的,所述步骤1)中反应的液固比为3~6:1。

6、可选的,所述步骤1)中向含镍钴物料浆料中加入质量分数为80%~98%的硫酸进行反应,酸矿比为0.4~1.0:1。

7、可选的,向中酸浸出渣中加入质量分数为94%~98%硫酸进行熟化浸出,酸矿比为0.8~1.4:1,液固比为2~4:1,反应温度为70℃~95℃,反应时间为4~6小时。

8、可选的,所述步骤2)中熟化浸出后进行稀释2~4倍后再过滤得到熟化渣和熟化滤液。

9、可选的,所述熟化滤液的ph值为0.5~1.5。

10、可选的,所述步骤2)中当熟化滤液中fe、al总量大于3g/l时,除去熟化滤液中的铁铝后将熟化滤液返回至步骤1)含镍钴物料浆料中。

11、可选的,通过调节ph值至3.2~3.5的方式将所述熟化滤液除去铁铝。

12、可选的,通过向熟化滤液加入氢氧化钴或石灰石调节ph值至3.2~3.5的方式将所述熟化滤液除去铁铝。

13、可选的,所述含镍钴物料为镍钴氢氧化物、含镍钴矿中的至少一种。

14、可选的,所述含镍钴物料为镍钴氢氧化物、非洲钴矿、红土镍矿等中间产品或原料。

15、所述酸矿比指的是反应过程中矿与酸添加的质量比,比如酸矿比0.6:1为酸60g、矿为100g。

16、所述液固比指的是反应过程中液体与固体的质量比,比如液固比3:1为液体30g、固体10g。

17、本发明具有如下有益效果:

18、1.本发明采用中酸浸出+熟化浸出的方法对含镍钴物料进行处理,可显著抑制含镍钴物料中锰、硅的浸出,特别是使大部分锰抑制在渣中,达到高效分离镍钴与锰的目的。因此本发明可明显提高浸出渣的过滤性能,同时提高镍、钴的收率。所得产品滤液中锰含量低、铁铝渣量低,废物处理压力小,钴回收率高,无浪费,节约成本。

19、2.用镍钴氢氧化物或石灰石作除铁铝的沉淀剂,不引入杂质元素,渣量少,同时可节约资源,降低成本。

20、3.本发明中的方法既可以用于处理镍钴氢氧化物,也可以直接用于对含镍钴矿原料进行处理,适用范围广。

技术特征:

1.一种处理含镍钴物料的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的处理含镍钴物料的方法,其特征在于,所述步骤1)中反应的液固比为3~6:1。

3.根据权利要求1所述的处理含镍钴物料的方法,其特征在于,所述步骤1)中向含镍钴物料浆料中加入质量分数为80%~98%的硫酸进行反应,酸矿比为0.4~1.0:1。

4.根据权利要求1所述的处理含镍钴物料的方法,其特征在于,向中酸浸出渣中加入质量分数为94%~98%硫酸进行熟化浸出,酸矿比为0.8~1.4:1,液固比为2~4:1,反应温度为70℃~95℃,反应时间为4~6小时。

5.根据权利要求1所述的处理含镍钴物料的方法,其特征在于,所述步骤2)中熟化浸出后进行稀释2~4倍后再过滤得到熟化渣和熟化滤液。

6.根据权利要求5所述的处理含镍钴物料的方法,其特征在于,所述熟化滤液的ph值为0.5~1.5。

7.根据权利要求1所述的处理含镍钴物料的方法,其特征在于,所述步骤2)中当熟化滤液中fe、al总量大于3g/l时,除去熟化滤液中的铁铝后将熟化滤液返回至步骤1)含镍钴物料浆料中。

8.根据权利要求7所述的处理含镍钴物料的方法,其特征在于,通过调节ph值至3.2~3.5的方式将所述熟化滤液除去铁铝。

9.根据权利要求7所述的处理含镍钴物料的方法,其特征在于,通过向熟化滤液加入氢氧化钴或石灰石调节ph值至3.2~3.5的方式将所述熟化滤液除去铁铝。

10.根据权利要求1~9任一项所述的处理含镍钴物料的方法,其特征在于,所述含镍钴物料为镍钴氢氧化物、含镍钴矿中的至少一种。

技术总结

本发明提出了一种处理含镍钴物料的方法,包括如下步骤:步骤1)中酸浸出:向含镍钴物料浆料中加入酸进行反应,反应温度为50℃~80℃,反应时间为3~6小时,控制反应终点时浆料pH值为4.0~5.5,过滤得到中酸浸出渣和富钴滤液;步骤2)熟化浸出:向中酸浸出渣中加入酸进行熟化浸出,反应结束后稀释、过滤得到熟化渣和熟化滤液;将所述熟化滤液返回至步骤1)含镍钴物料浆料中。本发明采用中酸浸出+熟化浸出的方法对含镍钴物料进行处理,可抑制含镍钴物料中锰、硅的浸出,使大部分锰抑制在渣中,达到高效分离镍钴与锰的目的,可明显提高浸出渣的过滤性能,同时提高镍、钴的收率。

技术研发人员:刘诚,张阳,韩国强,孙宁磊,殷书岩,丁淑荣,丁剑,曹敏,李诺,刘国,池文荣

受保护的技术使用者:中国恩菲工程技术有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!