一种层级拓扑缺陷结构热障涂层及制备方法

本发明属于材料的表面工程,具体涉及一种层级拓扑缺陷结构热障涂层及制备方法。

背景技术:

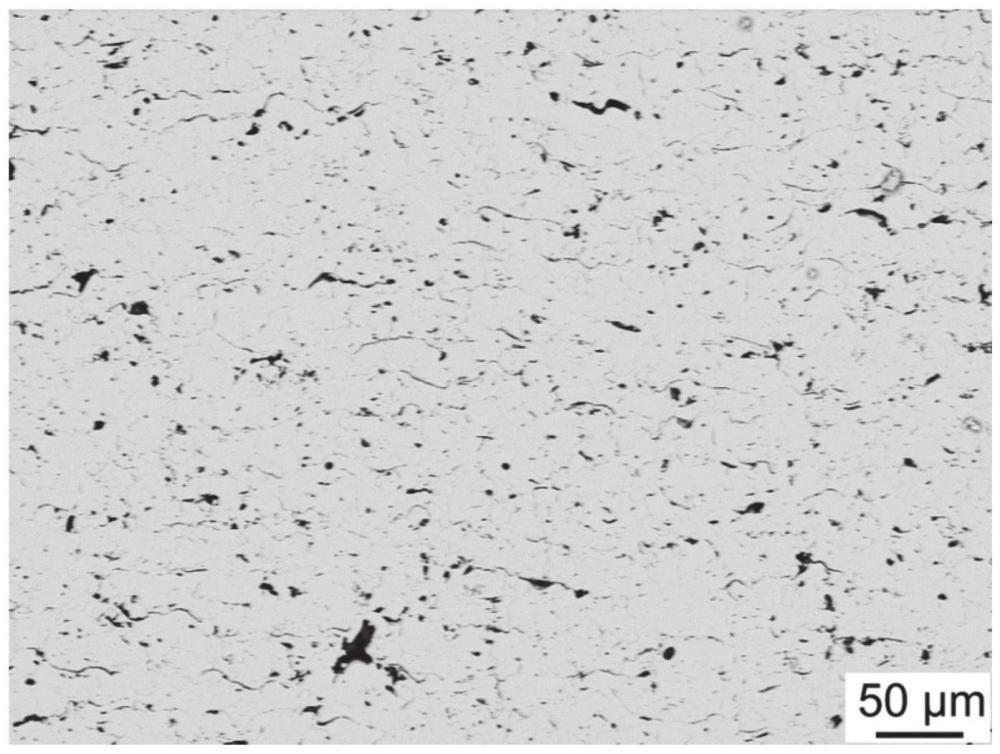

1、热障涂层是一种具有热防护和热阻挡作用的功能化涂层,涂覆在金属基体表面,能够降低基体表面温度,保证其在高温环境下正常服役,被广泛应用于航空发动机、燃气轮机、柴油发动机热端部件表面。等离子喷涂技术是一种制备热障涂层的常用手段,属于热喷涂的一种,其原理为将喷涂材料在载气的作用下送入高温高速的等离子体射流体中,与等离子射流中的电子、离子发生物理化学作用,使得喷涂陶瓷、金属等材料快速加热至熔化或者半熔化状态形成颗粒;颗粒在射流中经过加速形成一簇高速的颗粒流,撞击基体,经过横向流动、铺展、急速冷却、凝固形成摊片,随后颗粒经过相同过程形成的摊片相互交叠、堆垛形成涂层。等离子喷涂制备的涂层由摊片逐层堆叠形成,形成一种多层级结构。

2、等离子喷涂层级结构的界面缺陷已成为限制其使役可靠性的关键。传统等离子喷涂涂层的设计思想是利用增加涂层的孔隙率来降低涂层热导率、提高涂层隔热效果,如普通等离子喷涂热障涂层的孔隙率一般要维持在10%-15%范围内。但涂层孔隙率的增大会极大增加裂纹形核位置,在高温实际服役工况下极易导致裂纹萌生与扩展,引起涂层剥落失效,可靠性被严重削弱。基于涂层可靠性分析,如何在保持涂层致密化且在有限涂层厚度下实现涂层的高隔热与可靠应用是关键。

技术实现思路

1、为克服现有技术中的问题,本发明目的在于提供一种层级拓扑缺陷结构热障涂层及制备方法,该方法能够实现高结合、低热导热障涂层的一体化制备,具有低成本、简单高效、重复性好、实现过程精确可控、理论与工程应用价值凸显等特点。

2、为达到以上目的,本发明采取如下技术方案予以实现:

3、一种层级拓扑缺陷结构热障涂层的制备方法,包括以下步骤:

4、将陶瓷粉末采用宽速域高能等离子喷涂方法,进行喷涂,喷涂电压为75-130v,电流为500-650a,氩气流量为60-135slpm,氢气流量为10-20slpm,形成等离子体射流,在基板表面形成层级拓扑缺陷结构热障涂层。

5、进一步的,陶瓷粉末为ysz、scysz、gdysz、lc或lz陶瓷材料。

6、进一步的,陶瓷粉末粒径为10-60μm。

7、进一步的,将陶瓷粉末采用宽速域高能等离子喷涂方法,形成等离子体射流时,采用的喷涂距离为110-120mm,送粉率为35-40g·min-1。

8、进一步的,喷涂时,实时动态往复移动微栅遮板。

9、进一步的,微栅遮板的宽度l为10-20μm,实时动态往复移动微栅遮板的一次移动距离为1/2l。

10、进一步的,等离子体射流中颗粒飞行速度在亚音速、跨音速及超音速范围内。

11、进一步的,颗粒飞行速度范围为200-600m·s-1,温度范围为3000-3800k。

12、根据如上所述方法制备的层级拓扑缺陷结构热障涂层,涂层的热导率为0.85-0.98w·m-1·k-1。

13、与现有技术相比,本发明具有的有益效果:

14、本发明中,层级界面缺陷是影响等离子喷涂陶瓷涂层工程实践应用中的重要评价指标,通过改变利用增加孔隙率来降低涂层热导率的传统方法,一方面提出采用宽速域高能等离子体喷涂方法,通过提高喷涂参数中的电压、电流、氢气及氢气流速来提高陶瓷飞行颗粒的温度速度,基于高能等离子射流中陶瓷飞行颗粒撞击基体后自身的超塑性形变与非稳态热源的协同效应,特别是高氩气作用下飞行速度的提高有利于摊片厚度的薄片化、微纳化,进而有效的提高涂层内部层级界面数量。本发明对低热导、高可靠性热障涂层结构设计提供了理论依据,并且将为航空发动机等国家重大装备的表面防护提供技术支撑,具有重要的理论与工程应用价值。

15、进一步的,基于单个陶瓷撞击基体后与基体界面在边缘区所形成的缺陷特征,提出利用微栅遮板的实时动态往复移动形成层级拓扑缺陷,利用跨尺度层级结构、多晶界和高密度亚结构缺陷对声子的高散热效应替代多孔结构来减小导热系数,协同提高涂层的热导率。

技术特征:

1.一种层级拓扑缺陷结构热障涂层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的层级拓扑缺陷结构热障涂层的制备方法,其特征在于,陶瓷粉末为ysz、scysz、gdysz、lc或lz陶瓷材料。

3.根据权利要求1所述的层级拓扑缺陷结构热障涂层的制备方法,其特征在于,陶瓷粉末粒径为10-60μm。

4.根据权利要求1所述的层级拓扑缺陷结构热障涂层的制备方法,其特征在于,将陶瓷粉末采用宽速域高能等离子喷涂方法,形成等离子体射流时,采用的喷涂距离为110-120mm,送粉率为35-40g·min-1。

5.根据权利要求1所述的层级拓扑缺陷结构热障涂层的制备方法,其特征在于,喷涂时,实时动态往复移动微栅遮板。

6.根据权利要求5所述的层级拓扑缺陷结构热障涂层的制备方法,其特征在于,微栅遮板的宽度l为10-20μm,实时动态往复移动微栅遮板的一次移动距离为1/2l。

7.根据权利要求1所述的层级拓扑缺陷结构热障涂层的制备方法,其特征在于,等离子体射流中颗粒飞行速度在亚音速、跨音速及超音速范围内。

8.根据权利要求7所述的层级拓扑缺陷结构热障涂层的制备方法,其特征在于,颗粒飞行速度范围为200-600m·s-1,温度范围为3000-3800k。

9.根据权利要求1-8任一项所述方法制备的层级拓扑缺陷结构热障涂层,其特征在于,涂层的热导率为0.85-0.98w·m-1·k-1。

技术总结

本发明公开了一种层级拓扑缺陷结构热障涂层及制备方法,将陶瓷粉末采用宽速域高能等离子喷涂方法,进行喷涂,喷涂电压为75‑130V,电流为500‑650A,氩气流量为60‑135slpm,氢气流量为10‑20slpm,形成等离子体射流,在基板表面形成层级拓扑缺陷结构热障涂层。本发明采用宽速域高能等离子体喷涂方法,通过提高喷涂参数中的电压、电流、氢气及氢气流速来提高陶瓷飞行颗粒的温度速度,基于高能等离子射流中陶瓷飞行颗粒撞击基体后自身的超塑性形变与非稳态热源的协同效应,特别是高氩气作用下飞行速度的提高有利于摊片厚度的薄片化、微纳化,进而有效的提高涂层内部层级界面数量,从而提高热导率。

技术研发人员:王玉,刘广华,白宇,孙健,曹雷,赵宇辰,王必成

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!